导读

主机是舰船的“心脏”,其工作状态的优劣,关系到舰船的航行安全。

尤其是援救拖船,通常要在极端恶劣的海情条件下进行救援,因此对其运行的可靠性提出了更高的要求。

本船配备一台4500kW锡兰4行程9L32型4冲程柴油机,采用UNIC控制装置。

主要包括主控制器、安全模块、电源模块和显示模块,主控制器采用WOODWARDPGA-EG,主控制器为主控模块。

文章就这一故障现象,逐一进行了分析,找出了可能造成这一问题的原因,并进行了排除,同时结合有关设备的特性,对其进行了定期的维修和维护。

一、故障现象

这艘船在早期的时候,就会有一种情况,那就是在主机起动之后,转速会直接冲到650rpm,然后就会慢慢地恢复到怠速状态(550 rpm)。

在怠速的时候,转速会发生很大的变化,大 约 在550±20rpm 左右,很难保持稳定。

在按下合排键和推进器后,主机的速度起伏尤其剧烈,有时甚至下降到近200rpm,致使齿轮箱内润滑油压力过低而停止运转。

将齿轮箱的滑油压力开关调整至合适的操作值,试运转主机,待速度降至某一数值后缓慢恢复至空载,速度波动较大。

在故障发展的最后阶段,偶有起动后转速继续升高,直到超速停车。

当把速度调到机器旁边,用机械式的方式来控制速度,慢慢地调节速度,当速度超过700RPM 时,速度就会失控,速度不断升高,直到超速停止。

1、主机启动困难

某舰右舷主机在冬天经常出现冷车起动困难的问题,检修时,用户提出要集中处理。

从发动机的工作原理来看,充分的新鲜空气、充分的混合和较高的压缩温度是成功起动的三大要素。

根据理论分析和维护实践,对失效进行了分析。

按照先易后难,先外后内,先可能大的后可能小的原则, 逐个检查相关因素, 找出并排除两种异常。

1)手动盘车,由于右机重量大,起动速度远低于左机。

在拆卸过程中,发现右侧主机第七节主轴承的磨损非常严重。

维修方法为:

将右侧主机损坏的主轴瓦换掉,对主轴颈及轴瓦进行研整,同时对轴颈进行磨光,以解决手动盘车过重的问题。

2)主入口/出口阀门的气门正时平均延迟15°(曲柄角,下同),而空气分配器的气门延迟6°。

由于分料轴和进气、排气凸轮轴是连接在一起的,这两个都是较迟的,表明凸轮轴是较迟于曲轴的。

修复方法是将气门凸轮轴 相对于变速器的一个齿进行调节,提前10°左右。

这样调节后,主机进、排气阀的气门延迟了5°,而空气分配器的气门提前了4°,并对二者进行了折衷,得到了较好的结果。

经过此次维修,完全解决了右主冷车起动的问题。

2、主机压力波动故障

这艘船舶的主机,大修后在700r/min的航速下,经常会发生主机内的海水压力波动,有的时候会发生波动,有的时候会自动恢复,有的时候需要在出水后进行排气。

但是,故障发生的随机性很大,很难发现其规律。

因为在检修前测试中没有发现这一现象,所以初步判断故障与维修相关,所以首先从管道进气、管路堵塞、水泵故障等3个方面进行了排除,经过拆卸及系统密封测试,没有发现任何异常,故障仍在。

在多次实验中,从左侧主机的压力波动,逐步演变为左、右两台的压力脉动,引起了对故障的重新思考。

在此基础上,对水下闸门后的海水滤清器加装排气阀及排气管线,保证了排气时间,并重新进行了水压测试,解决了问题。

在相同条件下,大修前无主机水压脉动故障,但大修后出现故障,其原因与维修、测试时所处的海况有关。

气泡的生成是一种非常复杂的工艺,在修复期间需要对海底门进行维护,同时还需要对船体进行重新喷涂,因此它周边的结构发生微小的变化就会引起流场的变化,进而影响到气泡的生成。

其实他也知道,其他同类型的船只,都有一个排气口,这艘船本来是有排气口的,只是不知道什么时候被拆掉了,没有发生过类似的问题。

二、故障原因分析与排查

1、转速传感器排查

采用MCM主控制器对主机速度进行直接的控制,通过两组脉冲速度传感器ST196P、ST196S对主机的速度进行检测并将其反馈给MCM模块。

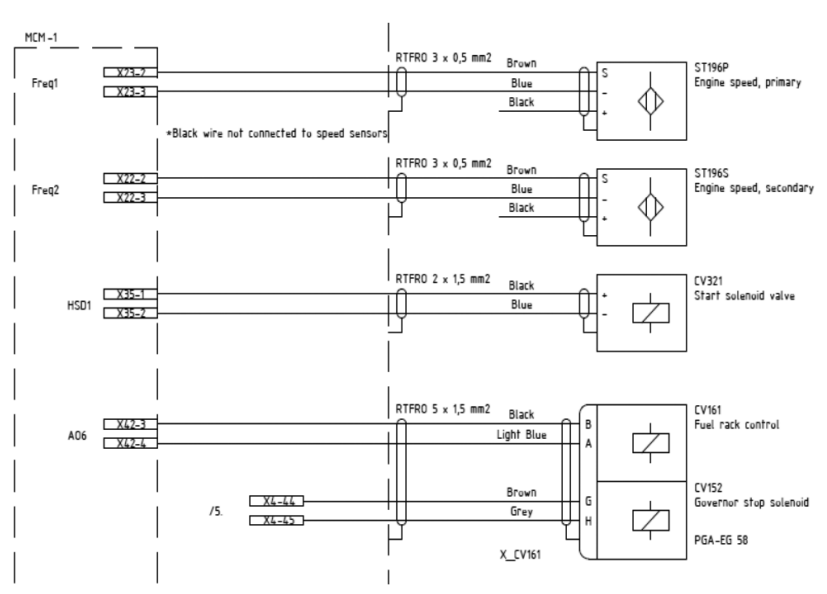

ST196P主要传感器分别与主控制模块MCM的X23-2和X23-3 端子相连,而ST196S备份传感器则分别与X22-2和X22-3连接。

按照以下步骤进行检验:

(1)清洗感应器探针,根据使用说明,将探针间隔(2-2.5mm)进行调节,检测感应器的导线和屏蔽线是否正常。

(2)对速度传感器的脉冲信号进行测试,当550 rpm的时候,交流电压为1.496 V,而750 rpm的时候,AC电压为1.682 V。

(3)为便于对传感器的故障进行检查,将原有的传感器更换为两个新的速度传感器,并根据需要对传感器的探测末端与飞轮之间的距离进行调节,并对其进行屏蔽。

重启主机后,速度波动的问题并未得到很好的解决。

2、转速控制模块排查

主控制器以MCM为核心,以与负载成反比的方式向调速器的执行器输出电流。

▲图 1 MCM 模块接线图

参考图1, MCM组件经由两个终端X42-3和X42-4向调速器执行器CV161输出控制电流,同时,在调速器执行器内部的其他两条线路是安全组件ESM ,经由X4-44,X4-45向驱动器内的驻车电磁阀CV152输出一个停止信号。

若主控制器发生故障,亦会引起速度的变化,或速度失控。

为确认主控制器的故障,可作以下检查:

(1)检测电压模组,状况良好,测得直流24.8 V的电源电压,测得的主控制模组的直流24.7 V,系统电源正常;

接地情况良好,对地绝缘良好。

(2)检查主控制器与执行器的接线和屏蔽线,主机控制器与执行器的连接是插针试验头,清洗连接处,检查没有任何异样。

(3)主运转条件下的测定

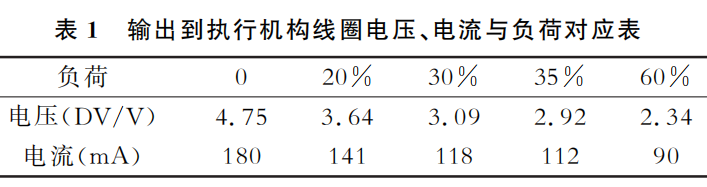

主控制器模块向执行机构线圈输出的电压和电流值与负载之间的关系见表1,因为这台主机的工作状况并不稳定,再加上海上风浪的影响,这个值是一个动态的数值,因此,它的测量结果会有一些误差,这些数据只是一个参考,用来判定控制模块的功能。

从表格中可以看到,电流仍然随着负载的改变而改变,因此可以判定控制模块的故障。

三、调速器执行机构维修

1、调速器执行机构工作原理

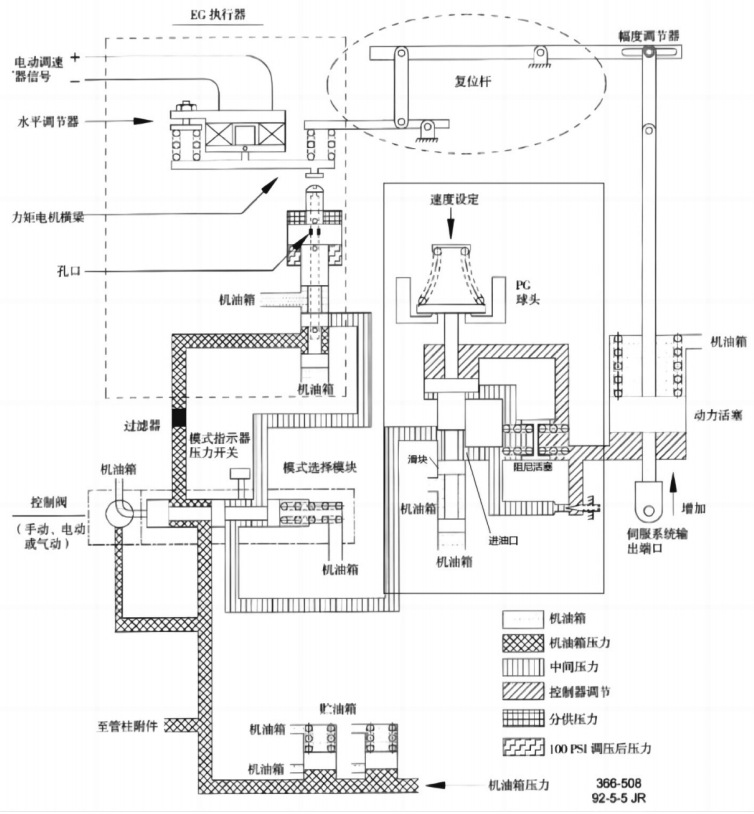

本机使用WOODWA-EG型调速器,其工作原理见图2。

▲图 2 PGA-EG 内部原理图

左侧虚框的是电控调速器,将电信号转化成油压信号,本质上相当于一台液压放大器。

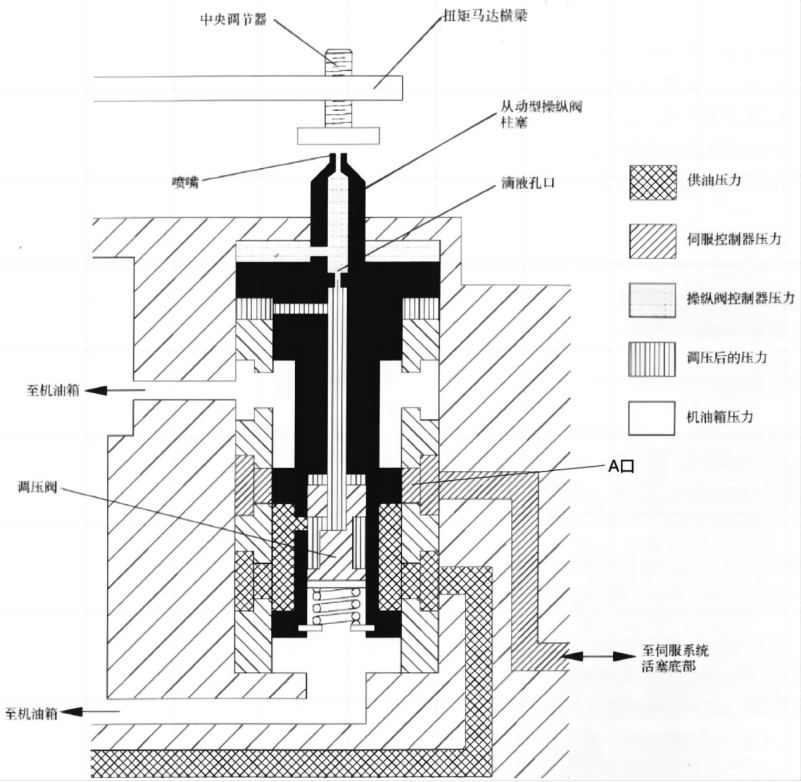

图3显示了它的特定的内部视图。

▲图 3 操纵阀和压力调节器截面图

将油泵的压力油送至调节阀内,经调节阀调整后,流至控制区的底层,并经滴液孔流人同一控制区的面积更大的,上部,一部分经喷嘴喷射到转矩电机横梁的下部,该间隙可由中心调整机构来调整。

转矩电机梁横向调整弹簧力,电磁线圈力,回复弹簀力,如图2所示。

在主机负载升高、速度降低的情况下, MCM 主控模块经过内部控制程序的运算,将其输出到伺服线圈的电流减小,造成了电磁力矩的降低,转矩电机横梁和操纵阀喷嘴的间距增加,喷嘴开度增大,操作阀柱塞。

上部的压力油在滴液孔的节流作用下,被下侧的液压油将其顶起,由此到达伺服系统活塞的底部的A端口,与系统的压力油相连,由此,系统的压力油就会从这个端口流到动力活塞的底部,将动力活塞往上推。

伺服系统的输入口将主机的油门杆推向更高的供油,与此同时,动力活塞使复位杆移动,复位杆通过回位弹簧对转矩电机梁施加向下的作用力,从而将转矩电动机横梁向下移动。

转矩马达梁最后在新的电磁力、横向调整弹力、回复弹簀力的作用下达到平衡,主机以新的供油量运转,使得主机在设定的速度区间顺利运转。

相反,如果主机负载降低,速度增大,则MCM主控模块对伺服线圈的输出电流就会增大,从而产生较大的电磁力,因此转矩马达横梁往下移动,使喷嘴开口变得更小,从而使操纵阀柱头,上的液压增大,使柱塞往下移动,直到伺服系统的活塞下部的A端口与至机油箱的端口相连,在此过程中,动力活塞的底部油压被释放,从而使动力活塞向下移动。

该伺服装置的输出口推压油门,以减少燃油供给,而动力活塞则使重置杆移动,复位杆经由回位弹簀对转矩电机梁产生向上作用力。

最后,扭矩马达梁在新的电磁力、横向调整弹力、恢复弹簀力的作用下达到平衡,主机以新的供油量运转,保持主机在设定的速度区间内运转。

由于电力系统的负载是不断变化的,因此,这一正、负调整过程也是一种动态调整的过程。

图2右侧矩形框架中的是机械式调速器,该调速器的工作原理为:

用转速设置钮调整转矩和弹力,以顺时针方向增加设定点,以反时针方向降低设定点。

当转速达到给定的转速时,滑块关闭了供油孔。

随着主机负载的增大,速度降低,球头飞重拉力降低,滑块下移,进油口开启,系统的压力油流入到阻尼活塞的左边,将阻尼活塞往右边推,引起活塞的下部压力升高,将油门杆抬起,使油的吸入量增大,在到达设定的速度后,滑块再次闭合进油口。

相反,在降低主机负载的情况下,转速升高,使球头“飞重拉力增加,滑块向上移动,使进油孔连通到油箱,而阻尼活塞左边的压力泄出,使阻尼活塞往左边移动,这时,动力活塞的下部压降,在弹力的影响下,将油门杆往下推,使进油的量减小,在到达设定的速度后,滑块再次闭合进油口。

2、调速器执行机构故障排查

第一,检查调速器执行机构液压系统油位正常,油质良好。

执行器与油门连杆动作灵活、无卡组,且连接紧固、无松动。

第二,拆开凸轮轴端盖,检查执行器与凸轮轴之间驱动齿轮啮合紧密,无松动与抱死。

第三,测量执行器线圈电阻为262,线圈正常。

第四,断开主控模块与执行机构的连接线,机械调速部分也不能稳定转速,且当转速调节到700转/分后转速一直往上无法控制,判断可能是执行机构液压系统故障。

3、故障排除

因为致动器的结构非常复杂,而且在拆卸之后,还需要在试验台,上进行多次的检测,才能够重新使用,需要专业的维修人员来进行维修。

因此,这一次,这一次,它采用了上一家厂商曾经维修过的相同型号的调速器执行机构,将其替换成了一个有问题的执行机构。

在将油面重新加满到正常之后,再开始对主机进行检测,此时,主机的功能已经恢复了正常,原先的故障也随之消失。

四、总 结

目前大部分的柴油机都使用了电子调速器,并且大部分的电子调速器都是整合在中央控制器中,由编程来完成的。

因为这种控制模块是一种模块化的结构,所以它不仅能适应柴油机在野外的高温和振动环境,使用寿命也比原来的特殊调速组件要长,维修和维护起来也相对简便。

缺点就是一旦发生故障,要么需要专门的维修人员进行维修,要么就是将其替换掉。

所以,对其进行日常的维修和管理工作,重点放在了与控制模块相连的周边设备。

根据维修工作的需要,对线路的电压和电压进行定期的检查,接地和屏蔽线路的接地电阻,以及线路的紧固度。

同时要留意四周的情况,如气温过高或过湿,应及时处理。

因为速度传感器附近有很多油和灰尘,所以要经常清洗探针,并要注意探针和飞轮的间隔。

每日巡视,密切关注主机控制盒的状态灯,看有无异常。

要经常对传动装置进行检查,看看连杆有没有松动,机油的润滑情况是否良好,并要定期进行液压油的更换。

参考文献:

[1]陈之炎、船舶推进轴系振动[M].上海:上海交通大学出版社,2018: 110-118.

[2]周瑞平,杨建国,张升平,船舶推进轴系扭转振动应用软件开发研究[J].武汉理工大学学报,2023 (03).

[3]张建明.船舶推进轴系扭转振动减振研究[J].中国修船,2016 (4).

[4]周明衡,联轴器设计手册[M].北京:化学工业出版社,2022: 253-258.

原创作者系:

交通运输部烟台打捞局救捞拖轮船队 宋安杰

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)