导读

针对某船海上全回转试验时出现的主动力失效事件,结合其它船航行试验中出现的类似案例的原因分析,在船舶水动力学和船机桨匹配理论的基础上,分析全回转中船舶的特殊运动状态,对全回转试验中船舶主动力失效因素进行归纳,提出预防风险的若干措施,旨在为新船的全回转试验提供参考借鉴。

一、前 言

船舶建造完成后进行的海上回转试验, 是检验船舶操纵性的重要试验项目之一, 目的是了解船在一定航速和舵角下的回转能力及所需水域大小,提供相关数据给船东记录,并供操作、修理及改装设计参考。

国家军用标准 GJB6850.5-2009 中,详细规定了新船在交付前要进行的回转试验项目和指标,其中全速满舵的回转试验被称为全回转试验 [1]。

回转工况属于船的过渡工况 , 此时船-机-桨处于动态匹配状态,有可能发生异常情况。

例如某船稳性和操纵性均满足要求,但在全回转试验中出现了主动力失效导致试验无法顺利完成。

下面对该事件的分析及解决过程进行阐述。

二、某船全回转试验动力失效现象及原因分析

1、试验方法

以船全速稳定直线航行 ( 以下简称直航 ) 为试验初始状态,记录航向、航速、初始舵角及主机转速,以最快速度按左或右满舵 35°操舵,让船回转直至首向角变化 540°。

试验时,通过差分 GPS 输出回转轨迹图,并在试验过程中记录稳定回转时速度、稳定横倾角、最大动横倾角和回转周期,根据回转轨迹图得出稳定回转直径、横距、纵距等试验指标。

当船首向角变化达540°时,可恢复直航,航速稳定后进行反方向操舵的回转试验,一般情况下宜以相同或相差 180°的初始航向角进行各次操舵试验。

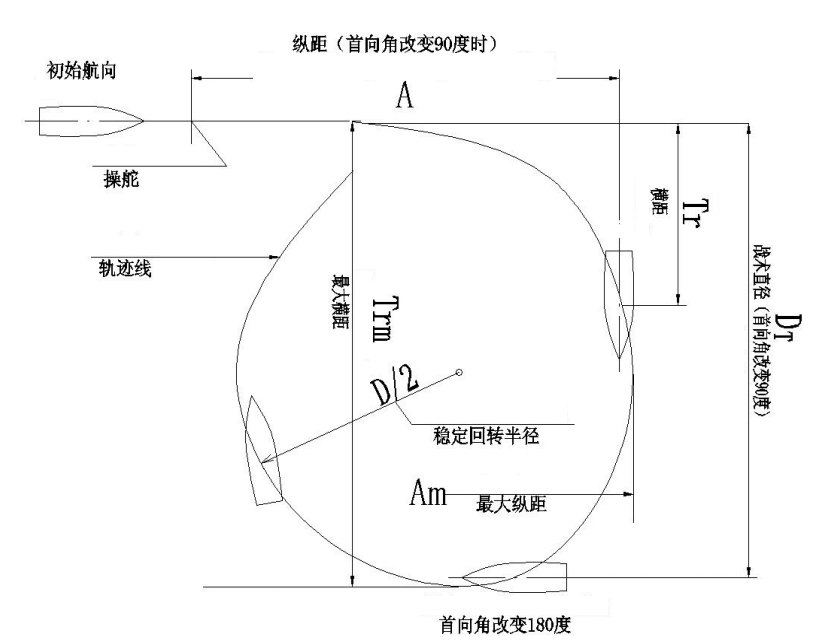

全回转试验时,船的回转轨迹如图1所示。

▲图1

2、试验故障原因及排除过程

(1)故障现象

该船采用柴-柴联合动力装置,螺旋桨推进,主机采用德国 MTU16V1163 型高速柴油机,排气系统为水下舷侧排气方式(挪威 MECMAR 舷侧排气系统)。

在首次左满舵全回转试验进行至 20s 左右时,右舷前后两台主机先后出现排气温度高(右舷后主机 700℃左右)以及舷侧排气背压高(右舷后主机舷侧排气口背压在 190 mbar 左右)报警,报警持续 60s 左右时,

右舷后主机出现安全停机,导致该试验无法顺利完成。

(2)故障原因分析及排除

通过试验观察发现,左满舵回转试验至稳定阶段,船体出现右横倾,稳定横倾角为 13°,导致右侧主机舷侧排气口的水下浸深变大,舷侧排气口排气背压升高。

在舷侧排气系统安全要求、主机热负荷限制特性保护下,舷侧排气系统设定舷侧排气背压在高于85 mbar 后持续 60s 时输出安全停机信号至主机,高于400 mbar 时无延时立刻安全停机。

经过和设备服务商讨论,虽然主机的技术参数中设计 / 最大允许排气背压为 30/50 mbar,但舷侧排气系统的舷侧排气背压报警停车值可以根据主机实际运行情况修改。

服务商提出60s 延时时间为系统初始设定时间,可以在主机安全运行的前提下,根据实船操纵需要适量调整。

因此,将系统参数设定修改为:

排气背压高于 85 mbar 持续 4min 后安全停机。

调整相关设定后,该船全回转试验顺利完成。

类似于上述的故障现象,也发生在该船的电站柴油机舷侧排气系统上。

该柴油机为辅机,在全回转试验中出现辅柴油机舷侧排气口排气背压高达到安全停车设定值,先后导致两台在网发电机组安全停机。

由于未能及时起动备用发电机组,造成了短暂的全船失电,其故障原因同上,后采取同样的修改设定值的措施后排除了故障。

三、其他类似全回转试验故障案例

1、某辅船在全回转试验中出现主机冷却水温度过高安全停机

原因分析:

该船设有高、低位海底门,船在全回转时横倾角度较大,此时使用的高位海底门吸入的海水夹杂着大量气泡,主机冷却海水量减小,冷却能力大幅下降,导致主机冷却水温度过高安全停机。

该船同时设有低位海底门和高位海底门,按一个海底门能满足正常航行时海水需求量设计,因此在后续全回转试验前通过切换管路使用低位海底门排除了故障。

2、某船在全回转试验中主机出现负荷限制

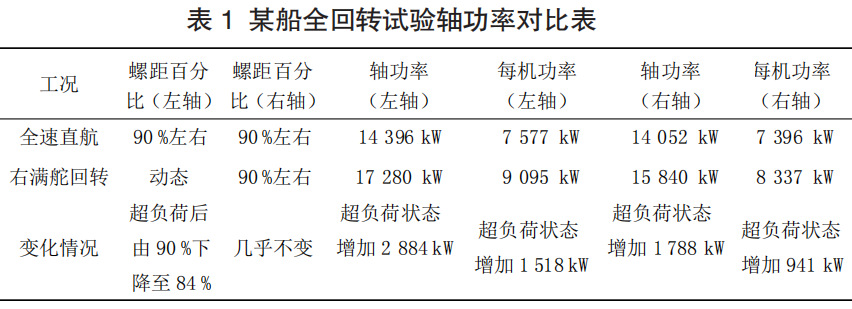

该船全速工况为四机双桨推进,在右满舵全回转试验中,左侧螺旋桨为外桨,右侧螺旋桨为内桨,进入稳定回转阶段记录主推进装置负荷相关数据,见表1。

由表 1 数据可以看出,右满舵全回转时,左右推进轴的实测轴功率都比直航工况时变大,负荷最大状态为:

左轴功率增加 2 884 kW, 是右轴功率增加值的 1.6倍,左轴主机超负荷运行,超负荷状态下,左轴螺旋桨实际螺距随指令降至 84%,负荷下降至设计值。

对此,分析原因如下:

船在右满舵全回转时船体左倾,此时受船速降低、桨叶攻角变大、桨盘流场变化、螺旋桨浸深变化等多方面因素的影响,内外桨负荷均变重 , 且外桨负荷远大于内桨负荷 [3],导致两轴主机负荷不同程度的增加;

主机负荷一旦达到主机的扭矩限制线,主机遥控系统将自动减小螺距指令,使柴油机的油门限制在扭矩限制线下边缘,以防止主机因扭矩限制而转速下降;

当柴油机负荷低于扭矩限制线时,主机遥控系统将螺距指令自动恢复到所需螺距,直至主机的扭矩限制取消 [4]。

但该措施若设计不当有可能会导致全回转速降过大,影响试验指标。该船全回转稳态航速相对初始直线航速下降了 56.7%。

通过上述试验现象及原因分析,在采用调距桨的情况下,可以通过主机遥控系统自动降螺距的方式,在全回转时,使主机保持设定转速而不会超负荷运行。

由此可见,全回转试验中船的特殊运动状态对主动力系统的正常工作造成了一定程度的影响,有必要进一步分析全回转工况船的运动状态和原因。

四、全回转工况船舶运动状态分析

1、船速降低

以本文第 2 节的某船为例,在后续顺利完成的回转试验中,船稳定回转时船速降幅为船直线航速的25%。

船在全回转运动中漂角(船的航向与回转圆形轨迹切线方向的夹角)增大,使船的前进阻力增大,离心力在前进方向上的分量消耗了螺旋桨的部分推力;

另一方面,船-机-桨匹配处于一个动态的过程,螺旋桨推进效率降低,船的航速显著减小,称为回转速降 [5]。

回转直径越小、回转漂角越大,则回转速降越大,一般降速幅度为船舶初速的 25%~40%。

2、回转的横倾

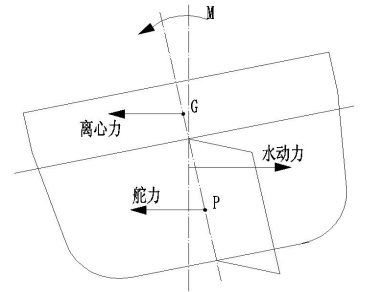

船在回转运动中,受力情况如图 2 所示。

▲图 2 船舶回转受力情况示意图

由于舵力、离心力和水动力不在一条直线上,形成绕船纵向轴的力偶,因此会出现绕船纵向轴的横倾。

船的回转运动过程,可以分为三个阶段 [6]:

(1)转舵初期

转舵开始时,船体因本身惯性很大,来不及产生明显的横向速度和回转角速度,会因舵力短时内倾;

(2)过渡阶段

船进入稳定回转前的动态过程,随着船体漂角增大,船受回转惯性离心力矩的作用,由内倾渐渐变为外倾,因惯性产生最大外倾角,一般为稳定外倾角的1.2~1.5 倍;

(3)稳定阶段

受力与运动处于稳定状态,船以一定的横向速度和回转速度绕固定点作回转运行,船体稳定于某一外倾角。

3、螺旋桨负荷增加

船的回转速降导致螺旋桨的进速系数减小,当螺旋桨转速不变时,螺旋桨的推力和阻力矩均相应增大。

结合多型船海上全回转试验的测试数据,以及参考相关资料文献的研讨 [3~9],可以了解到船在全回转试验的稳定回转阶段,内外桨负荷均大于船直航时负荷,且外桨负荷大于内桨负荷。

五、全回转试验动力失效风险分析

通过以上若干全回转试验中出现的问题以及船舶运动状态分析,以下因素可能会导致全回转试验中主动力系统出现故障风险:

1、试验海况

船在全回转试验中的外界环境条件,如风速、流速所造成的扰动力矩会和舵力矩叠加,增大船的横倾角,使船在过渡工况的动态特性偏离设计状态,影响主动力装置及其保障系统的正常工作。

2、试验时船舶状态

全回转试验前,对船的纵横倾状态、排水量、重心位置以及所处的试验阶段都有严格的指标要求,以确保船体状态尽可能接近设计阶段满足操纵性指标的状态。

3、海底门的使用

某些船同时设有高、低位海底门,在浅水航行时为避免吸入泥沙,使用高位海底门;

在海洋中或轻载航行时为避免船摇摆时吸入空气,使用低位海底门[10]。

在全回转试验时,若海底门使用不当,会影响主、辅机的冷却水来源,造成动力失效风险。

4、主机超负荷出现扭矩限制

全回转工况下螺旋桨阻力矩的增大要求主机同时发出更多功率,在这种情况下,主机有可能超负荷运行出现扭矩限制,特别是外桨对应的推进主机。

若主机遥控系统自动减小螺距指令和恢复螺距指令的采样和发令周期不当,会导致主机功率频繁达到扭矩限制线,无法稳定控制主机转速和螺旋桨螺距,使螺旋桨发出所需推力,也会间接影响回转航速、回转半径等试验指标。

六、试验中预防风险的措施

针对上述风险分析,建议在试验组织、系统设计等方面采取以下预防措施:

1、选择合适的试验海域及时机

全回转试验对试验海区、水文气象有明确规定,要求海况不大于二级,能见度良好,水域宽阔,应大于 50×50 船长 [1],试验海域有足够的水深。

试验时机应合适 , 尽量避免顺风顺浪时进行回转试验,条件无法满足时适量减缓操舵速度,尽可能减小外界环境条件造成的扰动因素。

2、严格控制船舶状态

试验前通过调整液舱内油、水装载量使船的排水量为正常排水量,严格按要求完成船舶配载,减少自由液面,采取适当措施防止重物移动,使船的重心位置、纵横倾尽量接近设计状态。

同时,要求螺旋桨表面和船体水下部分清洁无损。

3、排除动力装置受横倾影响的风险因素

(1)新船设计时,高位海底门的布置位置要满足全回转工况下不会露出水面。

若不可避免时,在实船航行试验时操船人员和试验组织人员要知道此情况且及时采取相应措施,比如通过对高低位通海阀的开闭或管路切换,提前控制主机及电站柴油机的冷却水来源,避免主机安全停车;

(2)若主、辅机采用舷侧排气,应重点关注影响主、辅机排气温度和排气背压的不利因素,如主机热负荷限制安全停车的设定时间等;

(3)将电站的备用发动机组全部起动待命, 并使电站工作在自动模式,以便试验中出现电网失电时备用机组能及时投入电网。

4、合理设计主机遥控系统负荷限制功能

主机遥控系统负荷限制功能设计中,自动减小螺距指令和恢复螺距指令的采样及发令周期,需根据试验情况进行调整。

该速率太快会导致螺距下降过多,主机发出功率不足;

速率太慢会导致主机扭矩限制起作用主机转速下降;

恢复螺距指令速率的设定不当,也同样会导致主机频繁达到扭矩限制。

最终导致了船的回转速降过大,影响全回转指标。

因此,合理的负荷限制功能的设计,有利于稳定控制主机转速和螺旋桨螺距,保证主动力装置的有效性。

七、结束语

本文结合若干艘船全回转试验现象及故障实例,分析其原因,归纳出可能导致试验中出现船舶动力失效风险的因素,提出降低风险的原则和措施,并经过了实船试验验证。

希望能为新造船的全回转试验提供一定的参考和借鉴。

参考文献

[1] GJB6850.5-2009. 中华人民共和国国家军用标准 [Z].2009.

[2] 陈绍纲等 . 轮机工程手册 [M]. 北京:人民交通出版社,1995.

[3] 王永生,杨民,柴镇江等 . 舰船回转过程中内外侧螺旋桨负荷变化规律的新现象 [J]. 中国造船 ,2005(3):105-110.

[4] STI-VC2100 主推进装置控制监测系统操作使用说明书 [Z]. 中国 : 上海船舶运输科学研究所 ,2010.

[5] 杨世知,张晓荃,郭凯 . 等效全速操舵试验风险分析 [J]. 中国造船 ,2014(1):121-127.

[6] 盛振邦,刘应中 . 船舶原理 [M]. 上海 : 上海交通大学出版社,2004.

[7] 崔郎然 . 舰船柴油机动力装置 [M]. 北京:国防工业出版社,1980.

[8] 朱树文 . 船舶动力装置原理与设计 [M]. 上海 : 上海交通大学出版社,1985.

[9] 肖冰,石爱国,余力等 . 可调螺距旋桨舰船船 - 机 - 桨优化匹配 [J].舰船科学技术 ,2007(6):34-37.

[10] 李汉辛,陈建业,宗秋声 . 浅谈海底门布置图设绘要点 [J]. 广船科技 , 2000(2):15-18.

原创作者系:

沪东中华造船(集团)有限公司

杨亚男、徐雪波、薛小卫

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)