导读

柴油机共轨式电控燃油喷射技术是一种全新的技术,集成了计算机控制技术、现代传感检测技术以及先进的喷油结构于一身[1]。

MAN B&W ME-C船用电喷柴油机就是共轨式柴油机的一种,从2003年面世至今,以其低油耗、低排放、易操作等优良的性能,得到市场的高度认可[2]。

与传统机型和其他柴油机不同的是,该机型采用的是滑油共轨系统,通过滑油液压系统控制喷油正时和进排气阀启闭,而膜式蓄能器正是其液压系统核心部件,主要安装于液压气缸单元(HCU)和液压动力供给单元(HPS)部套中。

在HCU中,膜式蓄能器的主要作用是在燃油喷射和排气阀打开的时候,在极短的时间内提供较大的液压油流量,从而保持系统工作压力稳定。

在HPS中,膜式蓄能器起到减小系统压力波动和压力冲击、减小振动和噪声、提高系统使用寿命等作用[3]。

一、故障现象及原因分析

该设备的机型为MAN B&W5S60ME-C,船舶柴油机运行时间为11 929h。

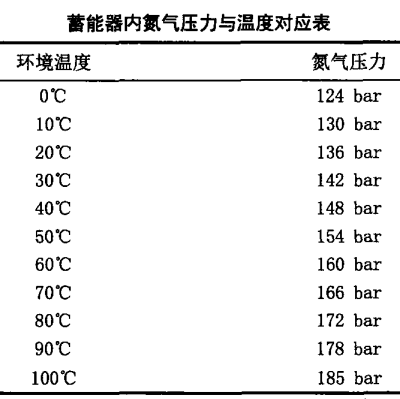

在故障的修理过程中,按说明书要求,对蓄能器进行压力检测,检测时环境温度为32℃。

根据说明书上所载蓄能器内氮气压力与温度对应表(见下表),通过内插计算,在环境温度为32℃时,蓄能器内氮气压力应该为143.2bar。

在实际检测中,NO.1~NO.4缸蓄能器内氮气压力均在139~141bar之间,NO.5缸只有76.8bar。

查检修记录发现,已经有近5个月没有进行过压力检测了,当时就怀疑NO.5缸有漏泄,但不确定。

按说明书要求,将5个缸的压力都补充到了144~145bar,完成本次的压力检测与氮气补充。

第二天对5个缸再次进行压力检测,观测到NO.1.NO.4缸的压力降低0.4bar,考虑到气体和工件的热胀冷缩以及检测接口拆装时的漏泄,该压力降值应该是正常的;

NO.5缸的压力降低明显过大,检测压力只有133bar,确定存在气体泄漏,故障位置发生在主机的NO.5缸ME船RANE ACCUMULATOR。

由于时间不允许,只能带故障运行,等待下次停泊时进行检修。

在主机运行过程中,加强了对MOP参数的监测,针对排气阀开启延时、关闭延时、燃油升压器行程等参数进行比对,平行对比各缸参数,无明显区别,单缸参数与之前比较,也没有大的差异。

主机运行9天后到达锚地,第一时间对NO.5缸氮气压力进行检测,发现只有75.5bar。

该机型的蓄能器由上下两部分组成,上部分为金属材质,下部分是一个橡胶材质的囊状隔膜。

用于隔绝滑油和氮气,并利用隔膜的变形稳定滑油系统的压力。

故障现象表明该隔膜存在磨损,导致氮气的泄露,但是磨损部位较小,漏泄不大,所以使氮气压力能够维持在一个较低的水平。

二、维修过程

1、拆检

确定故障原因后,随即拆检了NO.5缸MEMBRANE ACCUMULATOR。

完车后,停止滑油泵运行,按说明书要求放空液压系统滑油,从监测点测量液压系统压力为零后,将MEMBRANE ACCUMULATOR整体取下置于专用工具上。

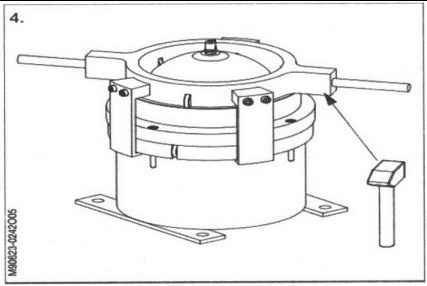

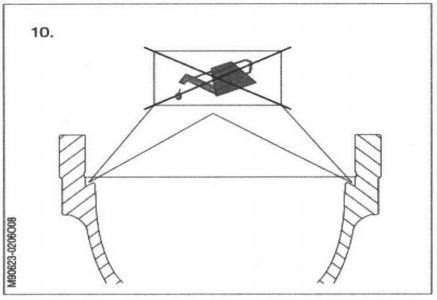

此时,发现专用工具尺寸不对,正常放置后应如图1所示,但实际安装后,如图2所示,Hook Wrench上的claws 长度不够,反复检查,排除了人为错误,确定是专用工具尺寸不对。

▲图1 说明书上的示意图

▲图2 实际安装图

经过仔细观察发现,这个claws也仅仅是起到一个平衡的作用,让MEMBRANE ACCUMULATOR可以在专用工具上保持一个平衡的状态,并不能起到固定的作用,有与没有影响并不大。

之后的拆检过程验证了我们的猜测。

拆除工具上的三个claws后,用一段细钢丝将MEMBRANE ACCUMULATOR进行人为的固定,然后按说明书要求,用锤子对专用工具进行敲击,将上部的锁紧圈卸除。

这里有一点需要注意,在进行拆卸之前要把内部的氮气进行泄放,虽然说明书并没有注明,但是考虑到内部较高的压力会增加锁紧圈的受力,如果直接拆卸,力度会比较大,容易对工件和专用工具造成损伤。

先行将内部氮气进行泄放,拆除锁紧圈后,拉出MEMBRANE ACCUMULATOR的上半部分,完成解体过程。

在拉出MEMBRANE ACCUMULATOR的上半部分时有个技巧要注意,不要直接用蛮力去强拉,强拉一方面容易损伤锁紧圈的螺纹,另一方面蛮力也不容易拉出。

在最初拆检时,笔者也是尝试直接拉出,但即使用工具将MEMBRANE ACCUMULATOR整体拉起来,使用铜锤敲击也无法使其上、下分离。

在实际拆解时,可以使用压缩空气,利用压力检测工具通过压力检测口向内部充气,很容易完成分离。

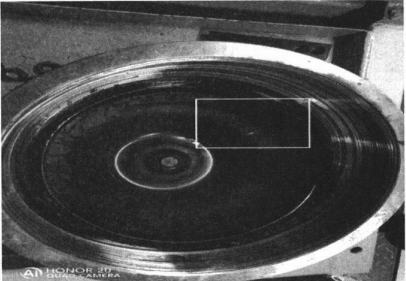

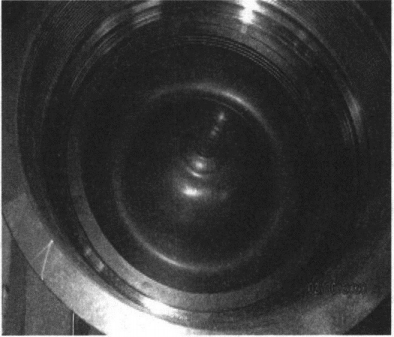

将MEMBRANE ACCUMULATOR解体后,从图3可以看出,内部的橡胶隔膜有很明显的油迹。

▲图3 隔膜内部图

在正常情况下,橡胶隔膜内部只与氮气接触,是不会有油迹的。

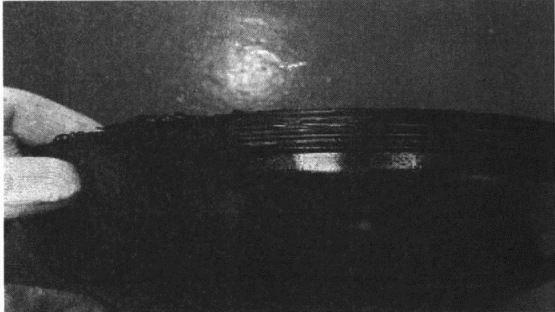

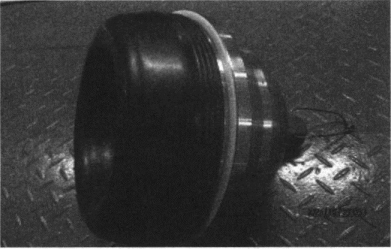

橡胶隔膜上边缘内外都有一段起密封作用的环状凸起,仔细观察有油迹的部分,与新的隔膜备件(图4)比较,该隔膜外边缘的环状凸起已经明显有了磨损(图5)。

▲图4 新的隔膜备件

▲图5 隔膜外部图

由此判断,应该是该区域的磨损造成了高压氮气的泄露,当液压油压力高于氮气压力时有少量的系统油进入到橡胶隔膜内部,因磨损不严重,使得氮气能够保持一个较低的压力。

2、安装

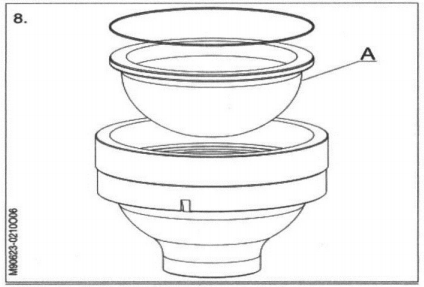

更换了一个新的橡胶隔膜后,进行安装。

安装时需要注意,说明书里没有详细的安装步骤,只有一个不要混入任何润滑脂的提示和隔膜安装示意图,见图6、图7所示。

▲图6 说明书上所示安装注意事项

▲图7 隔膜安装示惹图

笔者在经历了一次失败的安装后发现了问题。

第一次安装时,直接将橡胶隔膜放入MEMBR ANEACCUMULATOR下部(图8),上部压入后直接上紧锁紧圈,然后补充氮气至100bar,进行压力检测,发现压力持续下降,而且速度很快,每分钟下降5bar 左右。

▲图8 隔膜错误安装

经检查,漏泄点在锁紧圈与本体接触的一段5cm长度的螺纹处,只好进行了第二次拆装。

解体后发现,下部的橡胶隔膜已经出现了轻微变形,仔细检查发现是安装错误导致橡胶隔膜受力过大挤压后变形。

正确的安装过程,应该是先将橡胶隔膜与MEMBRANE ACCUMULATOR 上半部分装好后(图9), 再整体与下半部分进行安装。

▲图9 隔膜正确安装

安装完成后,进行氮气补充,氮气补充至100bar放置一小时测试压力为99.8bar考虑到氮气温度的变化,0.2bar 的压力降是正常的,然后按说明书要求,将氮气压力补充至142bar 后装复。

一天后,测压为141.8bar,两天后测压为141.5bar。

后续主机运行12天后,再次进行压力检测,压力为141.0bar。

考虑检测时的气体泄漏和环境温度的变化,上述测量结果, 基本可以确认无异常气体泄漏,完成本次维修。

三、经验总结

1)新型共轨式柴油机更先进,自动化程度也更高,对管理人员的技术水平也有更高的要求。

特别是滑油共轨方面的维护和检修,由于柴油机技术比较先进,使用中会出现很多新的故障,管理人员应加强业务学习,尤其是加强对说明书的阅读理解,严格按照说明书要求对一些关键部件进行定期检验,以保障设备的正常运转;

2)说明书过于简单,包括具体的拆装步骤在内的很多细节都没有任何提示,很容易导致解体和安装过程出现误操作,需要主管人员用心考虑;

3)要注意备件质量不过关的问题。

该橡胶隔膜说明书标注是5年更换,但是此次损坏的橡胶隔膜只用了不到3年时间,只有11 929h,远远没有达到说明书标注的5年或32000h,说明备件的质量达不到说明书的要求。

这就要求管理人员要定期进行蓄能器的压力监测,并根据监测结果判断是否需要更换备件;

4)蓄能器是滑油共轨系统压力稳定的重要保障,日常管理中应加强对蓄能器的检查,缩短压力检测周期,防止因蓄能器故障进而引发共轨系统甚至是主机运行故障。

参考文献

[1]韩旭.共轨式电喷柴油机的主要技术及优势[].黑龙江科技信息,2011,(16), 15. .

[2]管小二.船用电喷柴油机滑油系统的特点与管理.天津航海.2018,(4),41~44.

[3] 陈思賽,李亚洲,雷刚,刘志,徐茂,陈康.船用膜式蓄压器螺纹强度计算[J].内燃机,2021,(06),54~5

原创作者系:

中远海运船员管理有限公司天津分公司

沈艳国 孙 强

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)