导读

排气温度作为判断发动机是否正常的一个参数,作为柴油机故障判断依据之一,快速判断排气温度异常的原因并对其进行解决是保证发动机运行的基本要求。

本文通过故障树分析法对某柴油机排温异常进行原因分析及解决,从燃油供给系统、冷却水系统、涡轮增压器以及外界环境因素入手,最终确认排温异常是由于试验环境导致进气量少使燃料燃烧不充分造成后燃引起,最终通过增加混气箱,增大柴油机进气量成功消除了排气温度过高的故障,并通过此次问题分析总结,为后续解决柴油机排温高的问题提供了完善系统的排除流程。

一、案例描述

某柴油机在运行过程中,出现排气温度异常现象。

该柴油机为水冷、缸内直喷、浅型燃烧室、顺序废气涡轮增压、V 型排列四冲程柴油机,额定功率1120kW、额定转速2000rpm,柴油机在额定工况运转下, 排气温度过高而报警。

二、故障分析

柴油机工作过程中燃料热量仅1/3用于提供动力输出,2/3能量被浪费[1],而浪费的热量其中一部分随排气流失,导致排温异常升高。

并且排气温度直观反映燃烧情况,排气温度过高直接导致柴油机热负荷增加,不仅使热应力增大,材料的机械性能下降,缩短维护周期以及工作寿命[2]。

排气温度主要受到进气质量、燃油质量、燃油雾化质量、柴油机运转工况等影响。

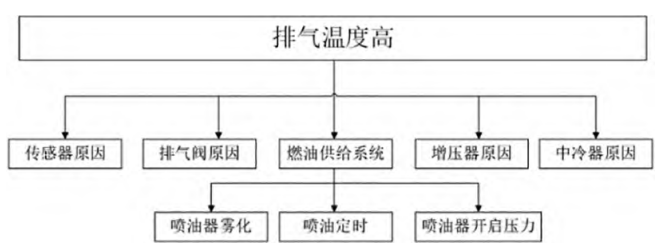

柴油机排气温度异常的原因较多,本文从排气温度异常影响因素进行逐个排查,并依次排查解决,如图1所示。

▲图1 排温解决梳理图

1、排温传感器排查

排温传感器一般安装在涡轮增压器上,用于检测排气温度。

排气温度测量传感器一般分为热敏电阻式、热电偶式和熔丝式三种,而一般用热电偶式居多。

热电偶式排温传感器通常是由两种不同的金属丝组成,而且不受大小的限制,外有保护套管[3]。

排查情况:

通过将排气温度测量正常的传感器与排温异常的传感器互换,发现其排温不变,依旧高于报警值:并通过更换新传感器发现排气温度依旧异常,故排除排气温度传感器问题。

2、燃油供给系统排查

(1)燃油雾化

发动机燃烧情况直接影响动力性、经济性等一系列性能指标,燃烧情况的好坏主要取决于燃油雾化情况。

导致雾化质量差的原因是:

燃油颗粒粗糙,质量差,燃烧时燃油与空气的接触不完全、混合不均匀,发生了不充分燃烧,提高了排气温度。

在燃油选择的时候,除了要关注燃油的质量是否达标以外,其选择还应该具有针对性,即不同的机型所选用的燃油粘度应有所差异[4]。

若燃油与柴油机不能进行合理的匹配,也会使得排气温度增大,甚至会致柴油机的运行出现中断。

排查情况:

通过对本次试验用柴油检测其各项指标满足需求,故排除柴油质量问题导致的发动机排气 温度过高。

(2)喷油器原因分析

①喷油器的安装过程影响因素

喷油器在安装时垫片厚度会导致喷油器安装位置的差异性,进一步导致雾化效果,从而影响燃烧。

排查情况:

通过拆卸喷油器进行检验,发现喷油器安装合理,故排除。

②喷油器自身因素

喷油器开启压力低时会导致排温升高。

开启压力过低原因如下:

安装错误火卡死卡死、弹簧断裂、锁紧螺母松动等。

喷油器开启压力过低,喷油器会提早喷油,喷油结束时又会延迟,这就增加了喷油过程的时长。

喷油时长的增加会降低雾化质量、使得燃油发生不充分燃烧,降低燃烧质量:

同时还是会使后燃期燃烧情况恶化加剧,进一步降低了加燃烧质量,引发排气温度升高。

排查情况:

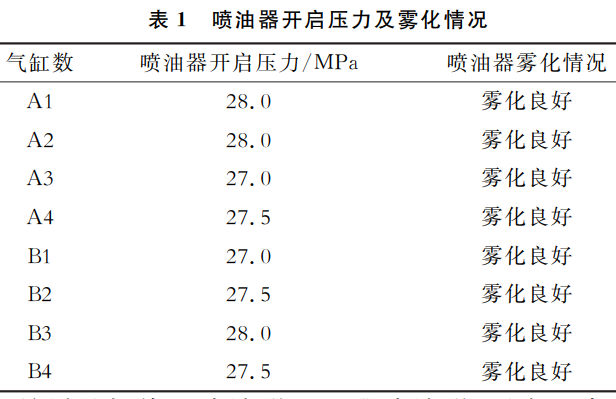

通过将试验机喷油器进行开启压力试验,其开启压力及雾化结果如表1所示:

该试验机使用喷油器为5孔喷油器,开启压力为27~28MPa,上述喷油器开启压力均在要求范围内,且雾化结果良好。

(3)喷油定时

柴油机的排气温度与喷油提前角有重要关系。

角度过小,将导致后燃,增加排气温度和热负荷、减小热效率。

角度过大,将导致滞燃期延长、最***炸压力增大、柴油机启动困难、以及震动严重等情况发生,也就是人们经常所说的爆震。

柴油机最佳喷油提前角是随着发动机转速的变化而变化[5]。

排查情况:

通过寻找 A1缸的上止点位置来测定喷油提前角,测得为19.8°,满足试验大纲中对喷油提前角20°±0.5°的要求,故排除。

(4)柱塞泵问题

柱塞泵工作是靠柱塞套中的柱塞上下运动来实现。

柱塞套两侧有两个与喷油泵低压油腔相通的回油孔,出油阀偶件安装在柱塞上方用出油阀弹簧将出油阀压在阀座上,与柱塞顶一起形成压油空间[6]。

本次试验柴油机使用的为直列柱塞式喷油泵。

直列柱塞式喷油泵是一种柱塞泵,在我们生产中也较为多见。

其主要由泵体、分泵、传动机构及油量调节机构组成。

排除情况:

本次试验柱塞泵为生产机所使用,属于同一批次,在其他柴油机中无此类现象,因此可排除柱塞泵影响因素。

3、排气阀泄露

排气阀如果漏气,将使进气压力降低,进气量相对减少,燃油量相对增多,多余的燃油随着排气流入排气管,造成后燃,使排温升高。

排气阀常见故障有以下几点:

(1)高温腐蚀:

燃油中的钒、硫等元素等在产生的混合物对排气阀造成服饰,使得排气阀表面产生凹凸不平的部位,造成漏气。

(2)排气阀烧损:

由于排气阀密封面直接与高温燃气接触,容易使其接触面烧损,造成漏气。

(3)气阀密封锥面磨损过快:

气阀密封锥面与阀座严重磨损,使得密封环带过宽,影响密封性能。

排查情况:

排气阀阀杆与气阀套管间隙测量:

将气阀从套管中提起,使气阀阀面距离气缸盖平面约15mm~20mm。

▲图2 气阀阀杆和套管间隙测量示意图

如图2所示,将磁性表座固定在气缸盖上,装上千分表,使千分表测头与气阀阀盘边缘轻轻接触,并沿触针方向来回摆动气阀,进行气阀与气阀套管间隙的测量检查。

如间隙等于或超过极限间隙,气阀套管换新。

通过测量发现两者间隙符合要求,故排除。

4、增压器影响

增压器影响的主要为进气量。

当进气量不足时,会直接导致燃油不充分,造成后燃,而影响增压器的主要有以下几点:

(1)气缸的进排气通道不通畅。

进气道堵塞将直接导致进气减少;

排气道堵塞使废气无法排除,增压器转速降低,从而导致进气量不足,产生后燃使排温升高。

(2)增压器轴承损坏使其转速降低,扫气压力同时降低;

增压器上的空气滤清器使用时间长导致滤网脏堵、压气机叶轮、废气叶轮积碳或脏堵,造成进气量不足,产生后燃使排温升高[7]。

排查情况:

通过拆卸进气道上方空气滤,可以观察到废气涡轮增压器进气道内部情况,发现其叶片情况完好,但是进气道内部有少量油渍,这是由于本次改型柴油机有一套废气再循环(EGR)系统,因此属于正常情况。

并且后续对涡轮增压器进气道进气清洗,发现增压器转速提高,然而排气温度并没有降低,因此排除废气涡轮增压器的影响。

5、中冷器影响

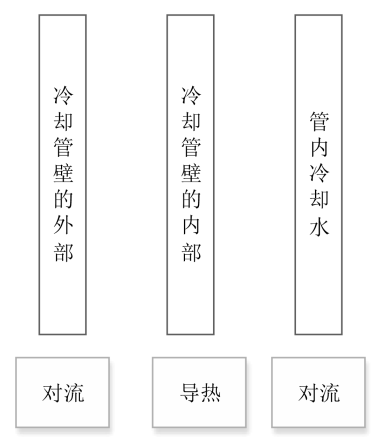

中冷器的传热原理为通过对流和导热来降低增压空气的温度。

热量传输如图3所示:

▲图3 热量传输过程

然而在实际情况中,中冷器的表面会吸附大量的油性混合物,使其换热能力降低。

冷却效果的降低,最终导致柴油机的排气温度偏高。

从相关文献可得,进气温度升高1℃会使排温升高3℃[8]。

排查情况:

通过水清洗清洗中冷器,并对比清洗前后的排温,发现变化不明显,因此排除中冷器原因。

三、外界环境影响

通过上述对影响柴油机排气温度高的各个因素进行逐一排查,发现柴油机排气温度高并不是由发动机自身情况引起,因此,只能从柴油机试验的外界情况进行分析。

1、进排气距离影响

通过观察发现,发现柴油机的进排气距离很近,因此排温异常的原因可能是排气温度影响进气温度, 使其升高。

排查情况:

通过在进排气中间加装隔热石棉板,如图4所示。

▲图4 隔热石棉板

加装隔热石棉板后进气温度降低,排气温度无明显效果,因此排除此因素。

并且进气温度经过中冷器冷却,会将进气温度控制在一个合适的温度,因此进气温度影响排气温度理论上不成立。

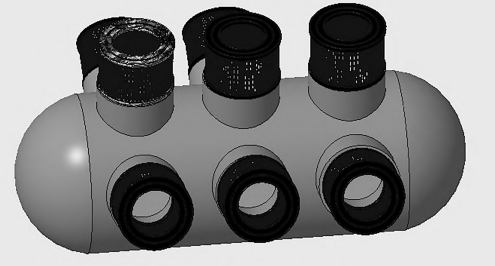

2、加装混气箱

柴油机试验所在场地为密闭环境,进气通道上方设置两个空气滤,进气量不足导致燃烧不充分,产生后燃使排气温度升高,为解决这一问题,在试验中加装混气箱,混气箱上加装金属空气滤,如图5所示,在混气箱两侧连接波纹管至废气涡轮增压器进气道,从根本上增加了进气量,使燃料充分燃烧,降低排温。

▲图5 混气箱模型

通过观察发现,加装混气箱试验前后排温降至736℃,满足要求。

四、总 结

本文结合故障树对柴油机排气温度高的缺陷进行详细分析论证,确认造成柴油机试验中排气温度高的原因及解决措施:

进气量不足,导致燃料燃烧不充分,产生后燃,使排温升高。

通过加装混气箱,增大进气量有效解决排温高的问题。

该问题的成功排查,告诫我们在柴油机试验中要充分考虑试验环境,避免因试验环境导致故障。

参考文献:

[1]吴夏来.有机朗肯循环过程的优化与控制研究[D].浙江大学,2019.

[2]杨平平.浅析矿用特种柴油机早期损坏机理及对策[J].内燃机与配件,2017(23):100.

[3]郑倩.热电偶与热电阻温度计在工程中的应用[J].民营科技,2015(07):48.

[4]尹晓科.关于 MTU4000系列柴油机排气温度高的故障分析及其排除[J].珠江水运,2018(06):103-105.

[5]蒋顺豪,白云,曹靖,李文涛,高明春,史艳军.喷油策略对大缸径双燃料发动机燃烧和排放的影响[J].船舶工程,2021,43(08):73-79.

[6]李崇令.柴油机排气温度高的原因分析与排除[J].内燃机与配件,2021(12):121-122.

[7]王洪岐.关于某型中速柴油机排温高故障的排查和讨论[J].中国水运,2022(03):30-32.

[8]陈仁君.活塞压缩机排气温度过高的原因分析[J].内燃机与配件,2019(08):74-75.

原创作者系:

山西柴油机工业有限责任公司

康 勇、郑智锋、王英杰、郝 贤、刘文鹏

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)