导读

大型船舶和对机动性能要求高的船舶(例如某些拖轮),配备侧推装置的越来越多。

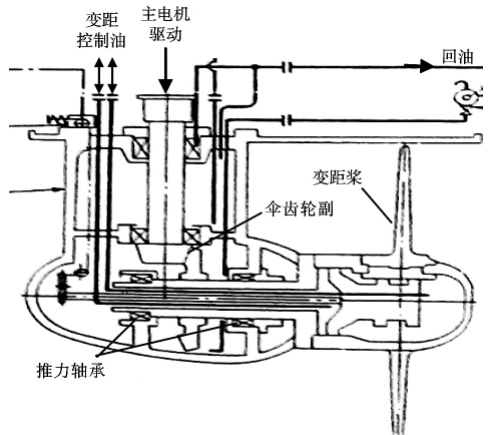

根据几年来管理使用日本川崎(KAWASAKI)公司KT 系列艏侧推装置(见图1)的实践,总结常见故障和相应防范措施,敬请斧正。

▲图1 艏侧推结构示意图

一、船舶动力装置和艏侧推概况

船舶动力装置:

★主机,型号 6MG28HX, 额定功率 1838 KW×2台,双变距桨,右主机通过 Ω 离合器带动轴带发电机。

★电站,电制 AC3Φ380V50HZ,有柴油发电机和右主机轴带发电机。

轴带发电机,额定功率 600KW,主要供电艏侧推,远距离航行可并网供电。

艏侧推装置(川崎公司典型型号 KT-55B1):

★主电机一台 , 提供动力 , 起动用 ABB 公司PSTB470-600-70 软启动器,起动电流设定小于额定电流的 2 倍。

★侧推装置本体(变距桨及其控制和传动,绝大部分在水下),输入轴垂直转动通过一对伞齿轮变为桨轴水平转动,桨轴有支撑轴承、推力轴承和润滑装置,桨轴内部还有变距及其控制机构改变桨叶螺距角。

二、主电机运行故障

1、过载

故障现象:工作电流过高,例如超过500A(螺距角零位时电流一般220A,即使大负荷也从不超过630A,正常在400A 左右);

和/或绕组温升高于许用温升(实践中电机外壳温度最高不可超过 100 ℃)。

原因,艏侧推负荷(力矩)过大。

主电机轴承损坏、伞形齿轮间隙过大、桨轴支撑径向轴承间隙过大、缠桨等,都可能引起主电机超负荷,具体需检查发现其它现象综合分析。

2、轴带发电机主断路器跳闸

(1)主电机启动时轴带发电机主断路器跳闸

现象:

电源正常,按操作规程起动液压油泵后,驾驶台按下主电机起动按钮,随即右主机轴带发电机主断路器跳闸,软启动器故障报警。

原因是主电机起动力矩大(即启动电流大)。

主电机起动需克服的力矩包括:

★转子、传动机构、桨轴、桨毂及桨叶等的惯性力矩,只随启动快慢而增减。

★从主电机转子到桨毂间全部摩擦副的阻尼力矩,除随各摩擦副的摩擦力增减外,还随启动快慢而增减。

★桨叶运转的阻力矩,既随启动快慢而增减,也随启动时螺距角大小增减。

螺距角越大,启动力矩越大。

为降低启动电流:

★主电机启动不可过快(即延长由静止达到正常转速的时间),故使用软起动器降压启动。

但若启动瞬时冲击负荷过大(例如冲击电流达2300A),软启动器来不及延时保护,主开关过流保护仍会跳闸。

★启动前必须检查确认螺距角在0位。

螺距角0位漂移是主电机起动时轴带发电机主断路器跳闸最常见的原因(见“控制系统故障”)。

★保证诸摩擦副的技术状态良好,减少阻尼力矩。

(2) 运行中主断路器跳闸

原因,一般是轴带发电机频率波动过大。

艏侧推主电机额定功率 385KW,约占轴带发电机额定功率的 65%;

轴带发电机额定功率 600KW,约占右主机额定功率1838KW 的三分之一;

艏侧推功率可能超过右主机功率的20%。

若右主机和艏侧推同时处于大负荷状态,主机转速波动大,可能导致轴带发电机频率波动过大,引发主断路器跳闸。

尤其桨叶负螺距(倒车)时,桨叶水力效率低,主机负荷更大。

三、控制系统故障

控制系统故障,主要表现为螺距角0位漂移,常见螺距角随动慢、螺距角控制失效、螺距角自行漂移-返回-再漂移-再返回等三种。

1、螺距角随动慢

螺距角随动慢,指艏侧推负荷由 0 提高到75%,需时长至10s(正常只需 5~6s)。

常见原因是液压油压力低,改变螺距角的动力不足。

液压油泵排出压力正常值 1.5MPA,低至 1.1 ~1.2MPa 即可能出现该故障。

一般是液压油泵出口安全阀(兼溢流阀)漏泄,和/或其弹簧弹力不足。

纠正方法是拆检液压油泵安全阀兼溢流阀, 研磨阀头和阀座,调整弹簧预紧力,使油泵出口压力略高于1.5MPa。

2、螺距角控制失效

现象:

发出改变螺距角指令,螺距角无响应。

原因和纠正措施如下。

① 检查液压油泵排出压力:

★若压力低于 1.5 MPa, 故障点可能在液压油泵,需进一步检查液压泵。

★若压力 1.5 MPa 以上,故障点可能在螺距控制放大器 AMP 和电磁阀。

② 检查螺距控制放大器 AMP 输出 (AMP 输出接点和电磁阀线圈输入接点),依次:

★若 AMP 输出接点无信号,则故障点在 AMP,需检查螺距控制放大器 AMP(例如螺距控制电位器、控制放大器等);

★若 AMP 输出接点有信号而电磁阀线圈输入接点无信号,则需检查 AMP 输出接点与电磁阀输入接点之间的连线;

★若电磁阀线圈输入接点有信号而电磁阀不动作,需检查电磁阀线圈和电磁阀本身(较常见的是电磁线圈损坏和/或接线不良)。

③ 检查电磁阀——强行手动移动阀芯:

★若螺距角随之变化, 则故障点在电磁阀线圈和电磁阀本身,需进一步检查确认故障点在电磁阀线圈还是电磁阀,然后修理或换新故障元件。

★若螺距角仍无变化,说明电磁阀后系统有故障,需检查三位四通导阀和三位四通主阀。

④ 拆检三位四通阀(导阀和主阀)

★先拆检三位四通导阀,清洗、阀芯卡阻处除痕抛光、更换老化和损坏的 O 型圈等,装复试用;

★若故障仍未排除,再拆检三位四通主阀,清洗,阀芯卡阻处除痕抛光,更换失效 O 型圈等。

这样,一般都能排除故障。

3、螺距角自行漂移-返回-再漂移-再返回

原因,双向控制阀(两只主控单向阀)阻塞和/或密封不良(大多由阀头和阀座密封不良引起):

① 两只互控单向阀,一只阀阻塞,保持不住控制液压油压力,会使另一只阀开启泄压,驱动桨叶的十字头活塞因两侧液压油压力下降,导致螺距角漂移;

② 螺距角漂移偏离控制盘指针的指令位,反馈机制使电磁换向阀工作,使螺距角重回指令位,电磁换向阀回中;

③ 电磁换向阀回中后, 螺距角又会有新的漂移,如此反复。

纠正措施:

拆卸、清洁双向控制阀,研磨阀头阀座,试验确认密封良好装复,即可消除故障。

四、艏侧推总体故障

1、艏侧推轴封漏油

艏侧推本体,输入轴和输出轴(桨轴)都有轴封,都可能漏油。

(1) 桨轴的 SIMPLEX 轴封漏泄

现象,一般是从大螺距角时漏油开始,舷外有点状再扩散呈圆形的油迹, 且只有艏侧推变距时仔细观察才能发现。

原因:

桨轴有三道轴封,里面一道唇边向里防止油外漏,外面两道唇边向外防止海水侵入。

一般是渔网、绳索等缠入损坏外面两道轴封。

纠正措施,及时上坞更换轴封。

修理注意:

必须测量桨轴外衬套外径(尤其是轴封唇边接触部位),若尺寸超过规定允许范围,重新加工修补衬套至标准尺寸,然后换新轴封。

(2) 输入轴轴封漏油

若输入轴轴承压盖上有积油,很可能是输入轴轴封漏油。

原因可能有液压油变质、轴封磨损、振动等。

纠正措施包括换油、更换轴封、减小振动等。

消除这些漏泄,需拆卸联轴节吊走主电动机,安装时需注意保证主电机与 SF 联轴器的安装误差正确以及联轴器内部充润滑脂。

还有, 输入轴轴承压盖周围不少液压油管接头也可能漏油, 因艏侧推运行时本体上部油盘的积油被搅动, 不易准确判断漏油位置, 需排除液压油管接头漏泄后才能认定输入轴轴封漏油 (好在不难排除这些液压油管接头漏泄)。

液压油管接头漏泄,包括从艏侧推本体上端面进入的 CPP 操纵液压油管 2 根、 艏侧推传动齿轮箱液压油管 1 根、热胀溢油至油柜的油管 1 根、用于检测油质取样的手摇泵油管 1 根等。

原因,一般是长期振动。

修理,只需对症消除漏泄。

2、螺距从零位向正倒车增加时本体异常振动

现象:

改变螺距时振动和噪音大,而且左推比右推严重,站在艏侧推上方的一层生活区即可感觉到,严重时在驾驶台也能感觉到。

长期异常振动可能导致扇形齿轮轮齿裂纹。

原因可能是下述三项之一或它们的组合:

★推力轴承(大锥角圆锥滚子轴承)磨损;

★两伞形齿轮啮合面磨损;

★桨轴轴承间隙过大。

左推比右推严重是因为:

左推(向右舷推水)时,桨轴因推力轴承磨损左移, 桨轴上伞齿轮随之左移而与输入轴上伞齿轮之间的间隙减小,轮齿间压力增大,等于桨轴多了“附加力矩”,能耗、噪声和振动也增大;

右推(向左舷推水)时,桨轴因水阻力右移,桨轴上伞齿轮也随之右移而与输入轴上伞齿轮之间的间隙增大,轮齿间压力减小,桨轴没有左推时的“附加力矩”,能耗、噪声和振动小。

修理:

坞修,测量推力轴承滚子、撑架、内外圈之间的间隙、支撑轴承与轴颈的间隙、传动箱两伞形齿轮间隙等,确认超限或接近许用范围上限者必须换新(在许用范围内的可继续使用)。

桨轴齿轮左右两道支撑轴承, 因必须坞内更新且更换工作量大,一般都与推力轴承一同换新;

若采用局部电镀高强度镍恢复轴颈尺寸,必须符合标准尺寸(例如KT-55B1 侧推轴径 140MM+0.027~+0.077),并考虑修补强度限制修补厚度和面积。

五、艏侧推电源故障

1、电源频率大幅度波动

原因和纠正措施,可能有如下几种:

★主机转速波动, 可能因负荷大幅度变化或主机本身异常(例如燃油压力波动、调速器输出与油门总调连接松动等),导致轴带发电机频率波动。

需控制主机负荷,或查明并消除主机本身异常。

★轴带发电机的 Ω 离合器滑油压力波动。

需查明并消除 Ω 离合器滑油压力波动。

★电子调速器的传感器,感应端面脏污,其测得的转速信号波动。需清洁传感器感应端面。

★电磁式速度传感器,低压交流电输出线虚接。

需紧固接线。

2、轴带发电机的 Ω 离合器故障

现象:

改变螺距角时,轴带发电机频率波动快且手动调节频率无效,有时超过允许值主断路器跳闸;

或遇有冲击负载,轴带发电机频率小范围(47~53Hz)慢波动且手动调节无效,偶有频率超限主开关跳闸。

原理:

当主机转速波动时, 恒频率控制器控制Ω离合器的阶梯式比例控制阀的阀芯移动,使Ω离合器的控制油,经控制执行孔和反馈孔,调节轴带发电机转速,频率稳定在50±4Hz。

下列因素可能引起频率波动:

★Ω 控制阀柱塞偶件表面有划痕;

★执行孔或反馈孔被杂质阻塞(反馈孔非常小,约0.4mm,易阻塞)。

纠正措施:

Ω 控制阀柱塞偶件,清洁,鹿皮擦试清除表面的划痕;

以及用细铜丝疏通执行孔和反馈孔。

六、防范措施

1、驾驶台

艏侧推正常运行,驾驶台也有责任。

誗尽可能避免快速、大幅度改变螺距角,且主机和艏侧推不宜同时大负荷,以免艏侧推负荷过大。

尤其是右主机(带动轴带发电机专供艏侧推用电)倒车,因为倒车桨叶水力效率低,主机负荷过大转速波动大,可能导致轴带发电机频率大幅波动而主断路器跳闸。

再次提醒,艏侧推主电机额定功率385KW,约占轴带发电机额定功率的65%;

轴带发电机额定功率600KW,约占主机额定功率1838KW的三分之一;

艏侧推功率可能超过主机的 20%。

★保持监视主电机电流(操纵面板有显示),避免艏侧推负荷过大。

零螺距角时约 220A;

螺距角正常范围时约400A(最大从未超过 630A)。

★船速超过 5 kn,不宜使用艏侧推。

因水流对艏侧推桨叶冲击大可能导致故障。

★避免进入渔场作业区,防止渔网缠绕桨叶。

★不需使用艏侧推时,及时停掉主电机。

★密切监视船艏水面,若有点状油迹溢出扩散(尤其艏侧推螺距大角度变化时), 则是桨轴密封失效,需及时联系轮机部共同处理。

2、轮机部

轮机部责任有操作、运行监控、设备维护等。

(1)操作

主要是艏侧推备车操作:

① 先启动液压油泵,运行 2~3 min 待其压力稳定无波动(环境温度高于 10 ℃,2~3 min 即可;

环境温度低于 10 ℃,待液压油温度达到10 ℃);

② 相继断续手动改变螺距角(左、右)若干次,查看确认螺距角 0 位准确;

③ 启动主电机。

(2)运行监控

借用中医的“望闻问切”,归纳为望(视觉)、闻(听觉)、切(触觉)等三方面。

望(视觉,含仪表监测)

1) 主机

密切监视主机各系统参数(液位、温度、压力、压差等),及时调整工况、清洗滤器。

2) 轴带发电机——密切监视:

★频率;

★Ω 离合器滑油压力,及时调整和清洗滤器;

★齿轮箱处舱底水水位, 防止因过多飞溅进入齿轮箱致滑油乳化(齿轮箱输出轴密封较差)。

3) 艏侧推———密切监视:

★主电机电流(机旁控制箱有显示),零螺距角时约220A;

螺距角正常范围时约 400A (最大从未超过

630 A)。

若电流达到 500 A,即应认为电流过高,主电机负荷即阻尼力矩过大(虽然主电机额定电流 715A)。

★主电机外壳温度(反映定子、转子、轴承、冷却风机的运行状况,机旁控制箱有显示),正常值 45~65 ℃,最高不宜超过 80 ℃。

若温度过高,及时检查轴承、冷却风机以及主电机电流和绝缘。

4) 液压油

密切监视压力、温度、油位、品质、进出滤器压差或滤器上的指示器(黑色表示畅通,红色表示赃堵)等。

★液压油压力,正常 1.5 MPa,螺距角负荷由 0 快速增至 75%的随动时间 5~6 s;

液压油压力低至 1.1~1.2 MPA,则随动时间长至 10s。

液压油泵压力低,可能是安全阀和/或溢流阀漏泄或弹簧弹力不足,需及时查明原因并消除。

★定时或定期检查液压油品质,包括船上自检,定期和必要时送有资质油品检验机构化验。

★定时或定期更换 Ω 离合器控制油纸滤器。

★定时或定期更换滑油。

5)保持监视报警并根据报警指示查询故障。

为此, 轮机人员应知道每个报警所对应的继电器及其连接和备品存放处,以便及时换用。

闻(听觉)———监听运行声响,发现异常

例如,通过听棒(螺丝刀之类亦可)探听主电机轴承声音。

若声音过大或噪声异常,则可能是轴承滚子和内外圈磨损过大,应及时更换轴承。

切(触觉)———探触监测振动

例如, 艏侧推运行时站在艏侧推齿轮箱上方的一层生活区用脚即可感觉其振动, 左推时甚至在驾驶台都能感到。

若振动异常,则可能艏侧推本体伞形齿轮间隙过大,和/或桨轴承间隙过大。

(3)设备维护

与船舶其他设备一样,艏侧推装置也必须坚持预防检修(或视情维修),分别规定不同周期保养/检修不同的项目、内容、标准和责任人,严格执行和监督。

坞修,每次出坞前必须校对桨角 0 位(桨叶与桨毂0 位刻度线对齐):

★若角度传感器刻度板指针不在 0 位, 调节刻度板上的调节螺母至刻度板指针指 0 位 (驾驶台螺距角指示器也同时指示 0 位);

★若螺距控制盘指示不在 0 位, 松脱其下的传动机构,保持螺距角调整电位器位置不变,将螺距角控制盘指示调至 0 位,再装复传动机构。

(4)主断路器跳闸应急反应措施

轮机人员必须:

① 立即将艏侧推软启动器的故障报警复位,

② 尽快将主断路器合闸并通知船长,

③ 提醒驾驶台避免负荷过大。

原创作者系:

烟台打捞局 李明飞

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)