导读

动力系统被喻为船舶的心脏。

对于柴油机动力船舶而言(当前船舶动力约90%以上为柴油机动力),柴油机元疑是核心部件,因此确保柴油机安全、可靠地运行显得尤为重要。

近年来,船舶柴油机主轴承(滑动式轴承)突发故障的情况时有发生,主要表现为主轴承温度过高。

若不能及时、正确地处理,极易引起烧瓦、异响等情况,甚至可能造成捣缸、曲轴与机器受损等严重故障。

这些故障轻则导致柴油机功率下降、磨损加剧,重则可能导致柴油机报废。

船舶柴油机主轴承温度过高的表现形式多样,其危害程度也各不相同。

需要迅速且准确地判断并处理这些问题,以最大限度地保持装备的性能。

同时,这些分析也能促使我们在正确使用与维护柴油机中不断探索新的方法和途径[1-8]。

一、柴油机主轴承温度过高的机理分析

导致主轴承温度过高的原因主要体现在内外两个方面。

内因是主轴承自身产生的热量过多,外因则是冷却散热效果不佳或外界附加热量增加。

1、自身发热量过多

发热量过多的主要原因是主轴承由于异常摩擦而产生过多热量,这种异常摩擦主要源于负荷过大或润滑不当。

在日常使用过程中,负荷通常可以人工调节(确保在额定负荷范围内即可)。

本文将重点对润滑不当进行分析。

轴承的润滑能否得到良好的保证,关键在于滑油层是否能维持足够的厚度,而滑油层的厚度则是由多种因素共同决定的。

在轴承内的滑油量供应充足的情况下,滑油层的厚度与轴承内的滑油压力以及轴承的负荷密切相关,而轴承内的滑油压力又受到轴承转速和滑油粘度的影响。

因此,轴的转速、滑油粘度、轴承负荷以及轴承间隙都会直接或间接地影响滑油层的厚度。

(1)轴的转速

在轴承负荷保持不变的条件下,随着轴的转速增大,轴从间隙较大区域挤压向狭窄区域的滑油增多,滑油受到的挤压加剧,压力增大,导致滑油向上抬起,轴的总作用力超过轴承负荷,使轴向上移动,因此滑油层厚度增加。

(2)滑油粘度

滑油粘度的大小直接影响到滑油受挤压的程度。

当粘度减小时,滑油受挤压的程度减小,油层的压力降低,而且滑油更容易从轴承的两端流出。

因此,在轴承负荷保持不变的情况下,轴会向下移动,滑油层的厚度减小。

如果粘度过小,滑油层的厚度将不足以保证机件表面完全分离,从而破坏润滑效果。

(3)轴承负荷

当轴承负荷增大时,轴会向下移动,导致滑油层厚度减小,因此滑油受到的挤压加剧,滑油层的压力增大。

当作用在轴上的滑油总压力与轴承上的负荷相等时,轴会稳定下来。

(4)轴承间隙

轴承间隙过大时,滑油容易流失,导致油膜难以建立。

此外,内燃机工作时,轴的冲击力也较大,容易破坏滑油层。

2、外界冷却效果差

引起轴承冷却效果差的原因主要包括冷却系统故障和润滑系统故障两方面。

冷却系统若发生水泵故障、系统管路故障、节温器故障、海水系统故障以及相关人员操作不当等情况,都会导致冷却系统内(包括散热水箱或冷却水池)的水量不足或水位过低,从而造成冷却效果变差。

此外,如果润滑系统出现循环滑油量不足、滑油冷却器故障、滑油泵故障等现象,也会引起柴油机润滑油温度过高或油道堵塞,进而无法有效冷却主轴承。

3、外界附加热量增多

最为典型的问题是气缸漏气过多。

如果活塞、气缸套磨损严重,或者活塞环卡死、折断等,会导致过多的高温燃气泄漏进人曲轴箱。

这不仅会导致滑油温度过高,使滑油更加容易结胶、变质,同时也会使主轴承的温度升高。

在检查时,应打开曲轴箱的通气孔,观察曲轴箱的窜气情况。

如果发现异常情况严重,应拆卸活塞连杆组件,检查活塞与缸套的配合间隙。

若配合间隙超出规定范围,应及时更换相应的零部件。

二、附加故障特征分析、处置与排除

柴油机主轴承温度过高故障一旦发生,若处理不当或延误处理,将会对柴油机造成重大且不可逆的损害,早发现、早处置、早解决是关键。

柴油机在运行过程中,若出现以下现象,则是主轴承温度过高的重要表现。

这些现象极易引发主轴承的重大故障,一旦发现,条件允许时应立即停机检查并排除故障。

1、滑油温度过高

危害分析:

滑油温度过高,导致滑油粘度迅速下降,滑油压力降低。

这会使滑油容易从机件之间的配合间隙处流失,不利于油膜的形成和润滑作用,进而导致机件磨损加剧、产生的热量骤增,同时滑油的消耗量也会显著增加,极易引发柴油机的严重故障。

处置措施:

在快速处置的同时立即报告。

处置方法为先降低转速和负荷,同时观察温度变化。

若温度下降且稳定在合理范围内,可等待上级指示后停机检查;

若温度不下降或下降后依然超出合理范围,应立即启用备用柴油机,并停止故障柴油机,同时加强其他正在工作的柴油机管理。

分析排除:

从内因和外因两个维度进行深入分析,找出故障原因是解决问题的关键,之后可以通过维护或维修的方式加以解决。

主要原因分析如下:

(1)循环滑油量不足。

需检查柴油滑油底壳或日用滑油箱内的滑油油位。

若油位过低,循环油量将不足以满足需求.导致滑油在单位时间内循环次数增多,无法得到充分散热,温度随之升高。

此时,应及时添加滑油。

(2)冷却水温度高。

滑油由冷却水进行冷却,若冷却水温度过高或流经滑油冷却器的水量过少,滑油在冷却器中无法得到充分冷却,温度将升高。

因此,应检查冷却系统的工作状态,确保其正常运行。

(3)滑油冷却器冷却效果差。

长期使用后,滑油冷却器内部油道可能被胶质(油泥)、积炭等杂物堵塞。

同时,冷却器内部的水道(或水管)壁上可能形成较厚的水垢,导致通道变窄甚至堵塞,影响冷却水的流通和传热效果,从而降低滑油冷却器的冷却性能。

另一种情况是,如果滑油冷却器内隔板脱焊漏油,滑油未经充分冷却即从出口流出,导致滑油温度过高。

针对以上故障原因,应及时拆检、清洗冷却器。

在正常使用过程中,应按照柴油机使用说明书的要求,定期拆洗滑油冷却器,以防故障发生。

(4)滑油温度表指示不准。

若滑油温度表指示不准确,可能导致误判滑油温度过高。

检查时,可用手触摸滑油出口管(或滑油冷却器进口油管),将手感温度与温度表上指示的温度值进行比较,以判断滑油温度表是否准确。

另外,在柴油机冷机状态下,查看滑油温度指针,其指示数值应与气温(环境温度)相近,否则温度表已不准确,需及时更换。

(5)气缸漏气过多。

除了润滑系统和冷却系统的问题外,如果活塞、气缸套磨损严重或活塞环卡死、折断等,可能导致较多的高温燃气漏入曲轴箱,使滑油温度升高,并可能引发滑油结胶、变质等问题。

检查时,可打开曲轴箱通气孔,观察曲轴箱的窜气情况。

若异常严重,应拆卸活塞连杆组件,检查活塞与缸套的配合间隙,超差时应予更换。在吊缸检修时,活塞环一般也应同时更换。

2、滑油压力过低或无压力

危害分析:

滑油压力过低或无压力,会导致摩擦表面无法得到充足的润滑。

轻者会加剧磨损,重者则可能引发机件卡死、烧瓦抱轴、甚至整机报废等严重故障。

处置措施:

一旦发现滑油压力异常,应立即停车并快速报告。

具体处置方法为:

立即停车,并同时起动备用滑油泵、海水泵、淡水泵,进行盘车操作。

同时,迅速启用备用柴油机,并加强其他工作中柴油机的监控和管理。

分析排除:

要找出故障的具体原因,并通过维护或维修的方式加以解决。

主要原因可能包括:

(1)油柜或油底壳内储油量不足。

当储油量不足时,滑油泵吸入和压出的油量减少,从而导致油压降低。

这种情况可以从滑油压力表的读数中观察到,如果起动时滑油压力表指示正常,但随后迅速降至零附近,则可能是滑油不足。

可能的原因包括加油不足、油路漏油或存在烧滑油的现象。

(2)滑油过稀。

当滑油过稀时,各组件的摩擦表面难以形成有效的油膜,导致润滑不良和油压下降。

(3)滑油滤清器脏堵。

柴油机每运行200~300h后应拆洗滑油滤清器。

如果长时间未进行清洗,滤清器可能会堵塞,导致滑油流动不畅、流量减小和油压下降。

(4)调压阀故障。

滑油泵调压阀关闭不严、调压弹簧调整压力过低,或调压弹簧发生永久变形或月牙形弯曲,都会减小弹簧预紧力,导致部分滑油回流至油底壳,从而降低滑油压力。

调压阀应在柴油机上进行调整,并在热车状态下。

根据规定的滑油压力值在标定转速下进行调整。

(5)滑油泵故障。

柴油机滑油泵多为齿轮泵,长期工作后,主、从动齿轮磨损会导致齿隙增大;

齿轮端面与泵盖、齿轮顶尖与泵壳之间的磨损也会降低泵油压力(即出口压力)。

如果滑油泵传动齿轮脱落、损坏或传动键剪断等,滑油泵将无法泵油。

滑油压力会突然降为零,导致柴油机失去润滑。

此时必须立即停机,以避免轴瓦、曲轴等机件受损。

(6)润滑机件表面间隙大。

柴油机长期工作后,相对运动机件的磨损会增大配合间隙,尤其是主要运动机件如主轴承与主轴瓦、连杆轴承与轴瓦等的配合间隙过大,会导致大量滑油从间隙处流回油底壳,从而降低滑油压力。

3、曲轴箱中有沉重的敲击声

危害分析:

当柴油机曲轴箱中出现沉重的敲击声时,通常是由于主轴承或连杆轴承间隙过大,或者是紧固件松动等故障所致。

在此情况下,轴承的润滑环境会急剧恶化,摩擦产生的热量也会显著增加。

若不及时处理,轻则加剧机件磨损或损坏,重则可能造成整机的事故性破坏。

处置措施:

一旦听到异常敲击声,应立即停车并快速报告。

启动备用滑油泵、海水泵、淡水泵,并进行盘车操作。

在未能查明故障原因并排除故障之前,不能随意启动柴油机。

同时,应迅速启用备用柴油机,并加强其他正在工作柴油机的管理。

分析排除:

为检查不正常的响声.可使用柴油机专用听诊器。

若条件不允许,也可采用简易方法,即使用一根长约0.5米的金属棒(或螺丝刀),将金属棒的一端磨尖并紧贴柴油机的检查部位表面。

另一端做成圆头形状并贴在检查者的耳孔上,这样可以更清楚地听到不正常的响声。

在检查时,应注意对各缸的响声进行比较,首先确定不正常响声来自哪一缸,再根据响声音调的高低、轻重、强弱以及它随柴油机转速、温度、负荷等变化的规律进行分析判断,从而确定故障机件。

主轴承敲击声通常为音调低沉而沉重有力的“当、当”声。

其特征是:

柴油机转速越高,声音越大,在有负荷或大负荷时,响声更为明显,且声音不随柴油机温度的变化而变化。

当响声严重时,柴油机振动会加剧并可能出现摇摆现象,同时滑油压力也会明显下降。

产生故障的可能原因包括主轴承螺钉松动、主轴瓦合金层烧蚀或剥落、轴承或轴颈严重磨损以及配合间隙过大等。

当确诊主轴承存在敲击声时,应在停机后拆下油底壳和可能发生故障的主轴承下盖.检查主轴瓦的磨损情况。

如果轴瓦合金层烧损或剥落,必须更换。

同时,还应检查轴颈的表面状况,如轴颈有磨痕、拉伤、变色等损坏时,应拆下曲轴进行修磨或更换。

在排除机件本身故障的同时,还应特别注意查找和分析引起故障的深层次原因,以防止类似问题再次发生。

4、曲轴箱嗅到特殊烧焦昧且轴承盖周边有滑油烧干的迹象

危害分析:

嗅到曲轴箱有特殊烧焦味且轴承盖周边有滑油烧干的迹象,这是主轴承烧瓦的典型特征。

烧瓦现象轻者会加剧主轴承的磨损或损坏,重者可能导致整机的事故性破坏。

处置措施:

一旦发现上述情况,应立即停车并快速报告。

处置方法是立即停车,并启动备用滑油泵、海水泵、淡水泵,同时禁止盘车以避免故障扩大。

在故障未排除之前,不得随意启动柴油机。

同时,立即启用备用柴油机,并加强对其他正在运行中的柴油机的管理。

分析排除:

找出故障原因,并通过维护或维修的方式加以解决。

主要原因可能包括:

(1)轴颈不符合要求。

轴颈的粗糙度过大,会增加曲轴转动时的摩擦阻力,并易产生高温,进而使轴瓦合金熔化。

(2)轴瓦故障。

轴瓦的瓦背高度过低或过高,最容易引起烧瓦。

轴瓦合金质量不合要求,特别是合金与瓦背没有能完全紧密地贴合在一起,很容易被烧毁。

因为未贴合的局部合金层传热困难,使局部温度升高而膨胀突起,容易在受力下剥落。

此外,各主轴瓦的中心线不一致或自动变形,会导致曲轴在主轴瓦内旋转时有的部位油膜太薄或形成干摩擦,从而导致烧瓦。

轴承孔的同心度,特别是在垂直平面内的同心度,以及多支承柴油机曲轴相邻轴承孔的阶梯度,对轴瓦烧毁有明显影响。

在调整轴瓦间隙时,如果垫片加得过多且宽度过小,会使轴颈与调整垫片间空隙过大,导致滑油大量在此空隙中泄漏,使轴瓦润滑不良。

原则上,调整垫片宽度应与轴瓦两边的接合面宽度一致。

刚换过轴瓦的柴油机,若轴瓦与轴颈贴合面积未达到要求就高速运行,也容易导致烧瓦。

(3)轴瓦与轴颈配合不良。

轴瓦与轴颈的贴合面积未达到规定要求,或轴瓦与轴颈的间隙过大或过小,均不利于滑油形成油膜,造成润滑不良。

间隙过小,油膜容易破裂,摩擦阻力增大,柴油机运转困难。

间隙过大,滑油易流失,滑油压力降低,也不易形成油膜。

造成轴瓦与轴颈间隙过大或过小的原因,除了安装问题外,还可能是在换用不同轴瓦合金材料时,未注意相应调整轴瓦与轴颈的间隙。

例如,铝基轴承合金的膨胀系数比巴氏合金等要大,若改用铝基合金轴瓦时,应相应加大轴承间隙,否则容易烧瓦。

三、主轴承温度过高预防和解决方案

柴油机主轴承温度过高的故障对柴油机的安全性和任务保障能力影响巨大。

因此,在装备设计上应完善监测报警装置。

在工作中,应针对装备特点完善装备维护保养方案。

解决方案应以预防为主,即技术防护和人员防护两个方面。

技术防护侧重监测报警,人员防护重在使用维护和定期检验。

(1)完善监测技术

装备监测是目前发现故障先兆最有效的手段。

通过科学、合理的监测工作,可以更精确地掌握船舶装备的运行情况和装备技术状态的变化,分析、预测装备性能的发展趋向,针对性地提出预防措施,将故障消灭在萌芽状态。

目前,装备监测技术的应用尚未在所有船舶上全面展开。

为达到理想的监测效果,实时掌握船舶的装备技术状态,必须大面积推广设备状态监测与故障诊断技术于各型船舶,并定期定点对装备的状态进行监测,建立监测标准,使船舶装备的监测制度化。

同时,应建立同型船舶主要装备的监测数据库,及时更新监测数据,利用计算机分析装备运行参数的发展趋势,发展智能化的诊断技术。

(2)加强海上装备科学监测与应用

海上监测应做到以下两点:

一是坚持周期监测与重点监测相结合。

在制定、实施监测方案时,要突出对重点装备的连续跟踪监测,通过比较采集数据,有效、及时发现装备状况的细微变化及变化趋势,提出针对性的检查内容和方向。

二是坚持专项监测和船员使用相结合。

除列入周期监测的装备外,根据船员使用管理中发现的问题,及时对装备进行技术状态监测。

三是坚持监测与修理相结合。

监测不仅要发现问题,还要发挥帮助、指导修理的作用。

应将监测贯穿于装备使用、管理、维修的全过程。

(3)优化维护保养

无论岸上还是海上,加强日常维护与保养都是确保装备正常使用的最根本方式。

对于远洋船舶来说,装备使用强度大,船员值勤任务重,装备检修、保养更加不能忽视。

各型船舶的装备使用保养规则应明确、详细地指出装备保养、检试、检修内容和注意事项等。

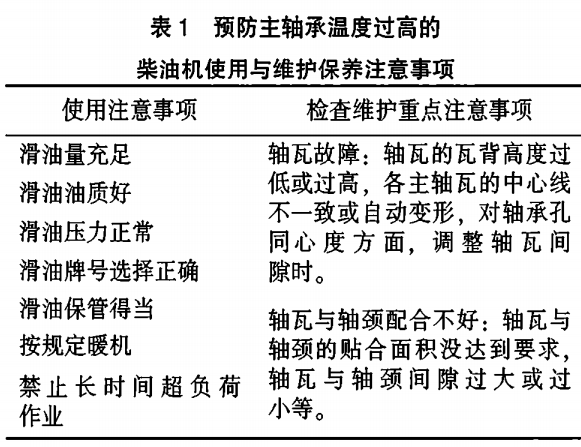

应按照保养规则,结合实际情况,建立完善合理的维护保养内容,如表1所示。

此外,面对任务重、装备动用强度大的实际情况,应灵活调整装备保养时间间隔。

对交替使用的装备,应根据保养间隔.制定出合理的装备轮换使用方案,对处于空闲状态的装备及时组织保养检查。

四、结论

船舶柴油机主轴承温度过高故障,在不同型号和不同船舶上,其表现形式和危害程度各有差异。

本文针对这一故障现象进行了深入的分析和研究,综合提出了故障预防和解决方案。

相关方案可为船舶柴油机的安全使用与维护提供系统化的解决方案。

参考文献:

[1]赵豆,赵玉忠,王帆,等.船用柴油机主轴承温度监控系统[J].工业仪表与自动化装置,2018,(05):97—99.

[2]高志龙,霍柏琦,童一峻,等.基于无线温度监测的内燃机连杆轴瓦故障诊断技术研究[J].北京化工大学学报(自然科学版),2019,46(04):80—85.

[3]朱军,张先鹤,杨建国.柴油机主轴承故障检测方法应用前景分析[J].中国水运(下半月),2016,16(10):118—120.

[4]魏立队,曹辰,张登攀,等.基于热弹流体动力混合润滑的船舶柴油机主轴承摩擦研究[J].润滑与密封,2021,46(09):1—8.

[5]秦珩.船舶主机主轴承温度数字化检测系统设计与实现[J].船电技术,2017,37(11):32—35.

[6]孟海勇.柴油机轴承磨损监测系统简介[J].天津航海,2016,(02):29—31.

[7]徐舸.祝前旺.关于提高远洋护航综合保障能力的思考[J].海军工程大学学报(综合版),2011,8(04):5-56.

[8]郭宏强,肖海瑞.发电柴油机滑油高温故障原因分析与排除[J].山东工业技术,2014,(08):13.

原创作者系:

海军士官学校

侯 彪、司 萌、邹恺恺

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)