导读

某船采用进口对转式全回转舵桨装置作为主推装置。

对转式全回转舵桨装置采用上齿轮油箱与下齿轮油箱结合的结构形式,中部回转密封处设有环形润滑油箱,各部件的润滑依靠本装置的新型滑油系统——喷油润滑系统,喷油润滑系统的主要优点是润滑效率高,可以有效的提升装备的可靠性。

文章主要阐述了某船舵桨装置在航行试验阶段,环形润滑油箱出现冒油现象。

通过对透气头位置、润滑油油品、滑油系统原理等方面进行分析,找出冒油产生的原因,并探讨解决的方法,下面分别从现象、原因分析、处理方法等几个方面进行详细说明。

一、现象描述

某船主推装置航行试验过程中,在负荷试验结束,右舷舵桨装置停止运行一段时间后,突然在环形润滑油箱靠船舯部的透气帽上冒出大量的泡沫,如图1所示(泡沫停留一段时间气泡消失后是呈淡橙色的液体,根据冒泡沫透气帽所在的位置及液体的颜色判断,应该是加入舵桨装置的滑油),冒油持续了一段时间后停止。

▲图1 透气头冒油

调试人员以为是滑油加得过满,滑油在装置运行后温度升高,慢慢膨胀而导致冒油。

据此现象及可能的原因分析反馈给舵桨装置外方技术代表,也认为可能是上述原因引起的,只要适当取出一些滑油,即可解决问题。

为此调试人员在服务工程师的见证下取出一些滑油,并未对问题引起重视。

但在后续的试验过程中,此透气帽仍然出现冒油现象,拧开透气帽后,泡沫会源源不断地冒出来,如图2所示,持续时间大约5分钟;

严重的时候,拧开透气帽,大量的泡沫会向上喷涌,冒油现象类似于间歇喷泉,导致大量的滑油流向环形润滑油箱表面和简体壁上。

▲图2 透气管冒油

根据之前的原因分析,如只是单纯的滑油加入过多,那么滑油取出一部分后,油位归于正常油位稍偏低位置,应该不会再出现冒油现象,单从这一点看,冒油不是滑油过多引起的。

由于现场外方技术代表也无法解释,为此服务工程师及船厂技术人员发邮件咨询舵桨装置在芬兰的生产厂商,得出的解释是:

本船舵桨装置布置在舷侧方向有一定偏角,环形油箱靠船舯一侧偏低,故油位偏高,靠船舯的透气头一般处在高液位位置,一旦由于滑油温度升高引起膨胀导致油位升高或者是其他原因引起的油位变化,都有可能出现冒油现象。

外方技术人员建议将透气移至靠舷侧位置(本舵桨装置环形油箱设有2个透气头,一个靠舷侧,一个靠船舯,两个透气头,其中一个的透气管平时是用盲板封住的,作为备用透气设施,另一个则与大气连接,用作正常工况下的油箱透气,根据厂家的反馈,一个透气头是满足设计功能要求的,选择哪个透气头透气也是随机的,也可以根据实际情况进行更换),舷侧透气头有盲板封住,故不会冒油。

同时查看左舷舵桨装置,左舷透气用的透气头布置在舷侧位置,未出现冒油现象,这也肯定了厂商的原因分析有一定的道理,故根据厂家建议,调试人员对透气用的透气头更换为舷侧位置。

厂方根据厂家建议将右舷舵桨装置的透气头更换为舷侧位置后,尝试运行装置一段时间后并停机,未出现冒油现象。

然而在该船试验完成回航靠码头的时候,舵桨装置停机较短一段时间(大约4分钟)后,左、右舵桨装置靠舷侧的透气头均出现冒油现象,冒油问题越显复杂,真正的原因还没有找到。

厂方再一次邮件告知芬兰厂商,冒油问题通过更换透气头位置后未解决,要求厂商进一步进行原因分析。

芬兰厂商邮件回复要对滑油进行化验,并将化验报告提供给他们。

二、原因分析和解决方法

1、冒油现象的原因分析

某船停航后,厂方技术部门组织代表室、总师、调试人员、机装人员、质量人员以及物资人员进行研讨,对冒油现象进行了深入分析,找出问题的真正原因。

根据现象分析,得出以下可能原因:

(1)滑油注入过多,导致油位过高。

装置长时间运行后,滑油温度升高,温度升高使滑油产生一定的膨胀,导致油位过高;

(2)透气头布置位置问题。

舵桨装置靠船舯倾斜布置,船舯位置液位偏高,透气头布置在船舯比布置在船舷侧更容易冒油,透气头布置在船舷侧更合理;

(3)滑油品质问题。

加注的滑油存在热膨胀厉害或易产生泡沫问题,膨胀体积超出了环形油箱的设计空间,透气头移走后,泡沫源源不断冒出;

(4)装置自身设计问题。

从滑油系统原理进行分析,环形油箱中的润滑油是由下齿轮箱通过压缩空气压入的,在停机后,下齿轮箱的压缩空气通过泄放阀泄放至环形油箱,随着具有一定压力的压缩空气不断充入环形油箱滑油中,导致滑油迅速膨胀产生大量泡沫,并沿透气头冒出,形成冒油现象。

基于以上可能的原因,详细分析如下:

(1)关于滑油添加过多问题。

原加注的滑油并未超出规定的要求,在试航阶段也进行了通过取出一些滑油,将油位降低的尝试,但后续试验验证表明冒油现象仍未消除,故此原因排除。

(2)关于透气头布置位置的问题。

按当初左舷装置不冒油情况进行对比分析,理论上透气头在舷侧位置可降低冒油风险,但后续试验停航后,左舷舵桨装置及将透气头移至靠舷侧位置的右舷舵桨装置也同时出现了冒油现象,故透气头位置问题也不是冒油的原因所在。

滑油油品问题。

取油样后,厂方送国内第三方权威机构进行化验,结果显示,滑油各技术参数均满足国内标准要求,各项取值都在标准范围之内,泡沫因子也是在合理范围之内。

但设备厂将油样取回芬兰进行化验后认为,该油的泡沫因子超出了他们国内的标准范围,外方认为所加润滑油是产生冒油的主要原因。

本油料不适用于本装置,建议更换油料。

装置自身的问题。

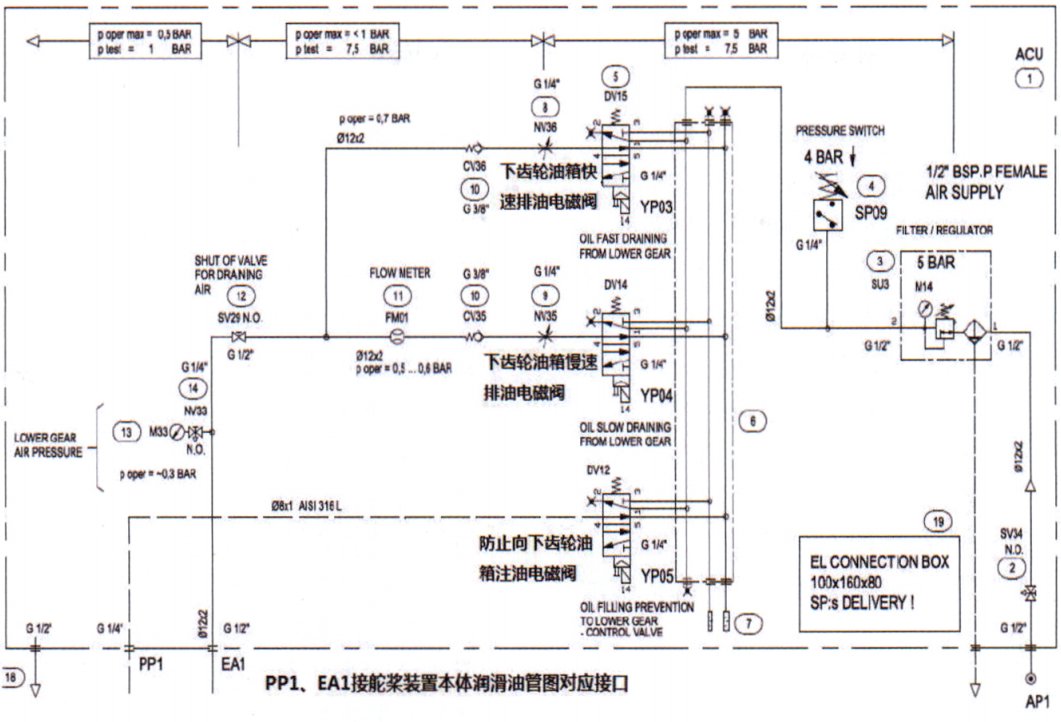

如图3所示为装置下齿轮油箱油位气动控制原理图,如图4所示为装置本体润滑油管。

▲图3 下齿轮油箱油位气动控制原理图

从控制原理可以看出,装置运行前,需要从下齿轮油箱压人大量的润滑油至环形润滑油箱,直到油位达到“运行最低油位”处,装置才启动。

运行前控制系统自动激活电磁阀YP03、YP04、YP05,即下齿轮油箱快速排油电磁阀YP03、下齿轮油箱快速排油电磁阀YP04、防止向下齿轮油箱注油电磁阀YP05打开、防止向下齿轮油箱注油主阀BVl3关闭,具有一定压力压缩空气(约0.5MPa)压入下齿轮油箱(见装置本体润滑油管图),将下齿轮油箱的滑油通过下齿轮箱与环形润滑油箱相连油管压至环形润滑油箱。

当环形油箱的油位到“运行最低油位”时,装置自动反馈信号给控制空气系统,控制空气系统接受信号后关闭下齿轮油箱快速排油电磁阀YP03,下齿轮油箱慢速排油电磁阀YP04保持打开状态,将具有一定压力压缩空气(约0.3MPa)压入下齿轮油箱以保持下齿轮油箱油位,装置运行一直维持这个状态。当装置停机后,电磁阀YP03、YP04、YP05失电关闭,防止向下齿轮油箱注油主阀BVl3打开,下齿轮油箱压缩空气泄压至环形润滑油箱,下齿轮油箱泄压,环形油箱润滑油流入下齿轮油箱。

因来自下齿轮油箱压缩空气有一定的压力和容量,泄放到环形油箱的压缩空气会持续一段时间(大约8分钟)。

从原理上分析,停机后,压缩空气泄放至环形油箱,因刚停机环形油箱的油还未泄放回下齿轮油箱,导致压缩空气不断地对环形油箱的滑油进行充气。

按常规原因分析,压缩空气不断对水进行充气,容易产生泡泡,对滑油则更容易产生泡泡。

如果环形油箱不停有气体充入,势必就引起了环形油箱的油产生大量的泡沫,泡沫在狭小环形油箱内膨胀空间不够,就会沿着压力低的透气管冒出去,导致出现冒油现象。

当压缩空气泄放至环形油箱的初始时刻,有大量有压力的压缩空气充入油箱,将急剧产生大量泡沫,当移开透气头时,在后续充入的压缩空气的作用下,将泡沫喷出来。

这就可以解释为什么有些时候打开透气头会有大量的泡沫呈较大的压力往上喷,类似间歇喷泉样。

2、解决和处理的方案

(1)解决方案一:更换滑油;根据设备厂要求更换滑油品牌,将原壳牌品牌更换为美孚品牌。

(2)解决方案二:考虑到不同船的使用工况差异,将下齿轮油箱泄压空气不泄放回环形油箱,而是直接泄放至大气。

该质量问题发生后,我们对国产化舵桨装置喷油润滑系统原理按此思路进行了设计优化,将下齿轮油箱空气泄压后直排大气,从试验结果看,停机后滑油泡沫数量明显减少,基本消除了冒油现象,从而证实此方案是有效的。

但由于进口生产厂商认为会对装置运行有影响,不同意该方案,不建议修改,仅建议将环形油箱的两个透气管均用盲板封住,用上齿轮油箱透气头进行环形油箱透气。

结合原因分析及处理方案的利弊,及设备厂的强烈建议,某船最终选择更换符合国外标准的滑油进行解决问题。

三、结束语

随着大功率对转式全回转舵桨装置国产化的推进,国产化大功率对转式全回转舵桨装置在船舶上的使用也会不断的增加。

我们应该不断总结进口装备在国内使用中遇到的各种问题,逐步吃透问题的技术要求,不断提高装备使用的自我保障。

国外公司对我国仍实行一定的技术封锁,不会将深层次的故障原理和技术原因告知我方,只告知如何改进和解决,不告知我们其中的原理和机理,我们应该结合国内资源的水平和不同功能的船舶使用工况,积累适合我国国情的第一手资料,总结国内试验和使用经验,探索出一条适合国内使用发展的国外装备国内使用新模式,开辟出一条中外结合、中外互补的技术优化改进新途经。

我们应做好引进装备的理论研究和技术储备,为装备国产化奠定良好的基础,加速国内装备的转型与发展步伐。

原创作者系:

海装广州局、广船国际技术中心

李 斌、田家柱、刘旭珍

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)