导读

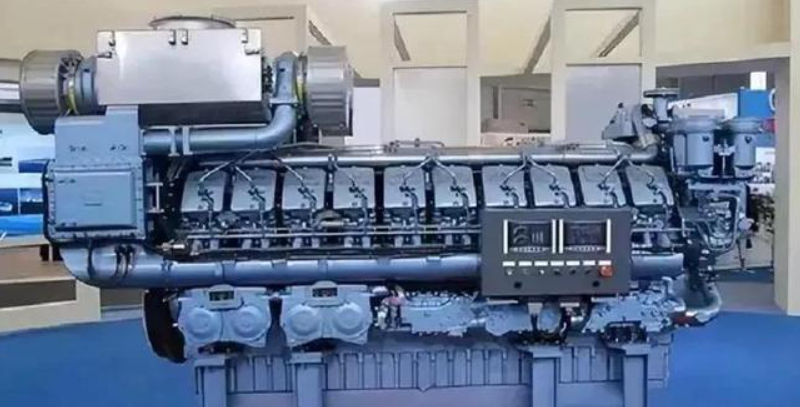

介绍了MTU396柴油机发生的与电子调速器有关的两类典型的电控系统报警故障停机:

不可预见故障停机和超速报警停机;

分析了故障的原因并给出了排除此类故障的系统的解决方案,可为此类设备的稳定运行和维护提供理论和技术上的支持。

上世纪 90年代至今,世界各国已将柴油机电控技术作为衡量柴油机先进性指标之一,电子调速技术作为柴油机电控技术的重要组成部分,引起了相关人员的密切关注,对其研究日益深入[1]。

本文从近二十年技术支持工作中挑选了与R082电子调速器有关的 “不可预见停机故障” 和“超速故障” 两类有代表性的电控系统自动停机故障,系统全面地分析了故障现象,研究各种解决方案,有效地解决了此类问题。

一、不可预见故障

1、故障现象

“不可预见故障”的定义是转速非正常低于1500r/min集控装置微机自控状态下有效[2]。

此故障可表现为集控室CRT显示屏出现“不可预见故障”报警,柴油机停机。

2、故障分析

柴油机电控系统停机报警信号有综合故障报警、滑油压力过低报警、淡水温度过高、超速报警等报警信号。

可以从报警的情况出发分析故障停机的原因。

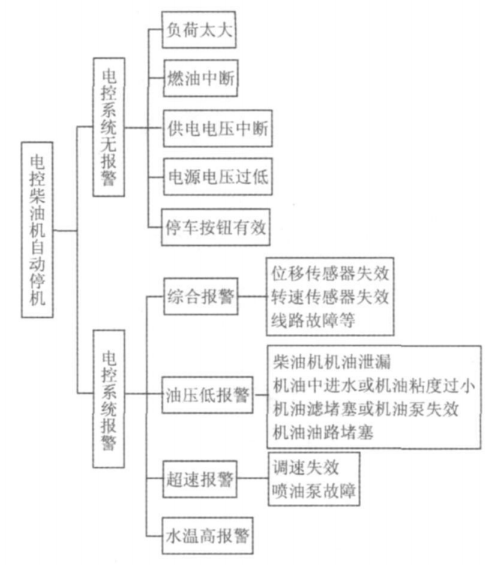

电控报警故障树[3]如图1所示。

▲图1 柴油机电控系统故障树

从故障现象看,柴油机执行了正常停机指令,依据故障树图,此故障处于“电控系统报警”—> 综合报警”。

此类故障由ECS(柴油机控制系统)转速控制模块引起,可能是位移传感器失效、转速传感器失效,线路故障等。

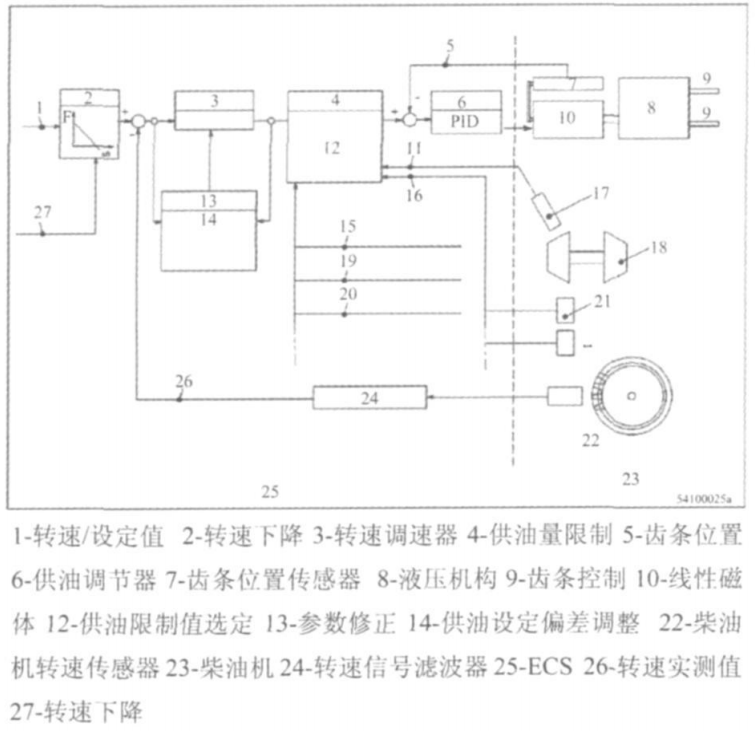

转速控制模块R082电子调速器工作原理图[4]如图2。

柴油机转速由转速传感器(24)获取后,实测转速值(26)与设定转速值(1)的差值被传递给转速调速器(3),调速器由此控制供油调节器(6)调整对柴油机的供油量从而达到调速的目的。

所以,对故障的诊断排查应沿模块回路按照由主到次的原则逐一进行,此外还要综合考虑现场的拆装、替换、检测等条件。

本模块中的关键控制单元是电子调速器,在本柴油机上为R082电子调速器。

由此制定以下排查路线:

①R082电子调速器绝缘不好;

②R082电子调速器自身故障;

③ 误发停机信号;

④ 集控设备信号故障;

⑤ 转速传感器故障。

3、故障排除

(1)检查R082内外箱体

柴油机电控系统线路复杂,常由于线路的绝缘问题而干扰信号的传递接收。

检查R082内外箱体,静态绝缘状态良好,绝缘电阻在1~2MΩ之间,可知不存在信号干扰。

(2)检查电子调速器

1)将故障柴油机调速器与正常运行柴油机调速器对调后,故障现象转移。

2)对调速器进行深入剖析,对调调速器的电解电容器,故障现象再次转移。

从以上故障转移的现象判断,该故障是由于调速器内的电解电容器失效造成的。

3)更换电解电容器备件,动车约半小时仍然发生不可预见故障停机。

在运行过程中,观察到调速器箱内RZ电子板停车信号灯至少闪烁4次,后连续闪烁中柴油机停车。

这说明回路中还存在其他故障部件。

(3)检查R082和LOP板

1)对R082和LOP进行检查,发现R082的13插头D和F端子(定义为柴油机降速)双向均不导通(正常二极管效应为单向导通),故此插头存在故障。

2)排除故障之后又发现R082穿心电容板上的一个电容一端断开并有接地现象,更换后,开机,试验接近6小时,又发生紧急停机。

(4)检查连接停机信号线一连接集控装置的13#插头

1)拔掉13树外航空插头,柴油机运行半小时以上,工作正常,未见信号灯闪烁。

此现象加重了集控装置误发信号导致停机的嫌疑。

2)初步检查集控装置外部电缆,拧紧,并恢复13航空插头,动车一个半小时,工作正常,也未见信号灯闪烁;

随后详细检查外部电缆,对航空插头进行清洁,未见异常。

3)对集控装置继电器板和右舷分微机相关电子板进行更换并作检查,未见异常。

4)对调左右舷分微机(属集控装置),在舷下机舱接线箱对调2、4号机(同属右舷)停机信号和减速信号接线,同时起动4台柴油机进行全充电,运行4小时,4号机紧急停机,故障发生转移,排除2号机本机和分微机有问题的可能性;

更换集控台继电器B板,继续考核运行4号机,运行6个多小时没有停机,确认是继电器B板的问题。

(5)转速传感器检查

1)通过调换正常运行柴油机和故障机的转速传感器,检查是否为转速传感器故障。

2)比较测量两调速器的阻值,确定是否为传感器故障。

本实例表明故障的出现往往伴随着多处部件出错,诊断排查过程应由主到次锁定全部故障源,从而彻底将故障排除。

二、超速故障

1、故障现象

柴油机调速器测试齿条位置只能达到5mm处,测试多次,现象依旧,并导致船上24V电源保险丝熔断。

更换保险丝多次盘车后调速器测试恢复正常。

起动柴油机,运转约5min后发生超速停机,之后无法正常起动柴油机,每次均发生超速停机。

2、故障分析

柴油机电子调速器接收到的转速信号超过转速极限值时,电控系统发出超速报警,柴油机空气切断蝶阀关闭,停机。

超速报警故障属于电控系统报警(见图1)。

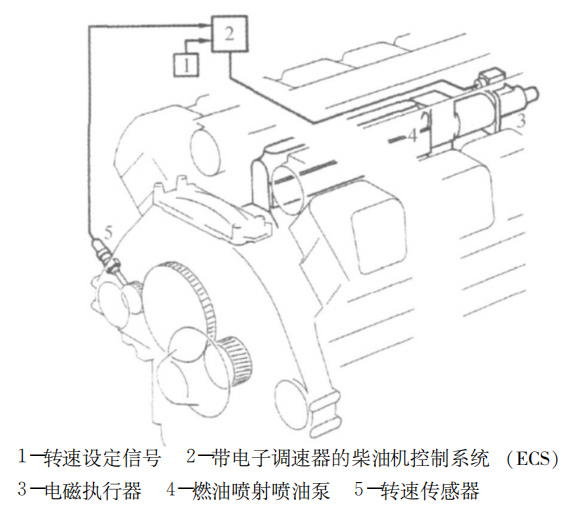

电子调速器的控制系统图[5]如图3所示。

▲图3 电子调速器控制系统示意图

总结导致超速报警停机的原因有:

①滑油液位过高(据以往排除此类故障经验,滑油液位太高浸没气缸套可导致柴油机起车超速停机的故障。

②转速调速器2故障;

③转速传感器5故障;

④电磁执行器3故障;

⑤燃油喷射泵喷油泵4故障。

3、故障排除

(1)检查滑油液位

1)检查柴油机外部四周情况,没有漏油现象;所有接线插头连接均紧固可靠。

2)检查滑油油位在正常范围内。

(2)检查转速调速器

1)检查EMC箱(调速器板箱)对地绝缘良好。

互换1机(正常运行)、2机(故障机)调速器箱内4块调速器插件板,1机正常运行,2机仍然一起动即超转速停机,柴油机转速未在1800r/min停留,故障未发生转移,初步判断与柴油机调速器板无关。

2)整体互换1共2櫟油机调速器,2#仍乃然 发生超速报警。

故障未随调速器发生转移,因此故障与调速器无关。

(3)检查转速传感器

测量两台机转速传感器电阻值,阻值很接近。

故转速传感器不存在问题。

(4)检查执行器

1)测量两台机执行器位置传感器电阻值,阻值很接近。

位置传感器正常。

2)检查位于柴油机V形槽内的执行器,发现2机调速器执行器插头有松动、转速传感器有松动。

将插头拧紧,再次起动2机,用人机对话装置记录起动曲线,发现柴油机转速在1500r/min时,齿条位置已经到0mm.但仍然超速报警。

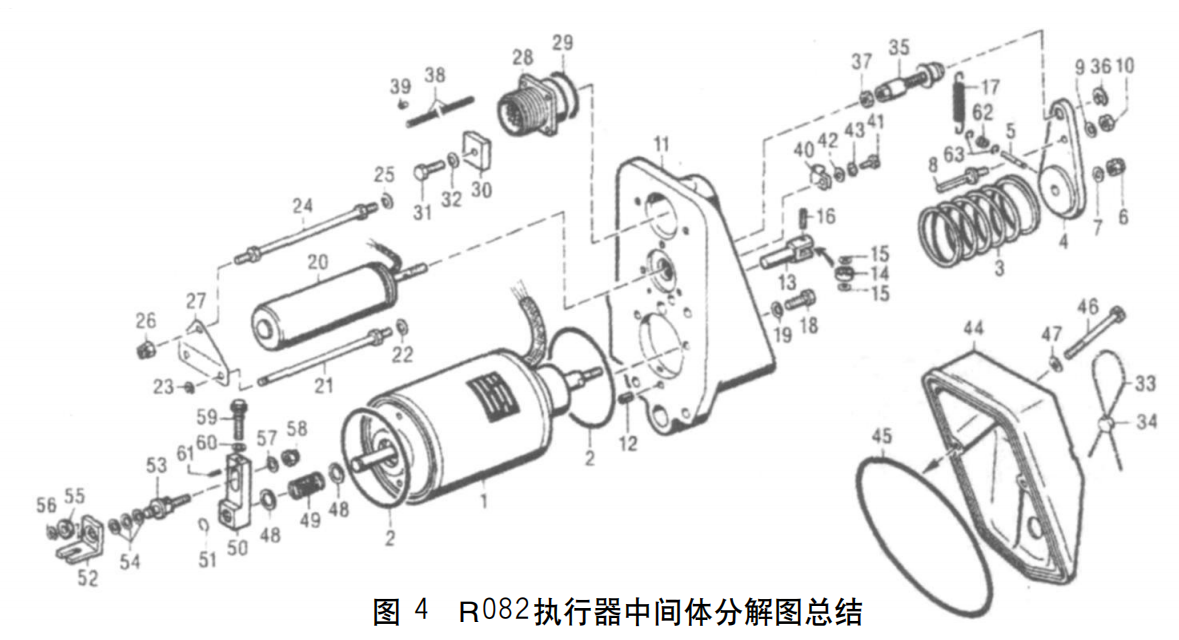

3)拆检2机执行器,去除执行器上灰尘,拆除执行器中间体上端盖,发现连接执行器推杆的球形帽(55)和锁紧垫圈卡簧(56)缺失(见图4执行器中间体分解图[5]),这样就导致柴油机起动过程中执行器将燃油齿条推至13后无法将齿条拉回,燃油喷油量达到最大后无法回调,柴油机转速超过限定值。

4)重新安装球形帽和卡簧,检查确认卡簧安装到位。

起动柴油机运转正常,用人机对话装置记录起动曲线,证实起动过程正常。

此后多次试验柴油机均正常运转。

5)另一机在系泊试验过程中曾经发生调速器测试正常但柴油机无法起动——在起动过程中燃油齿条位移为 0mm。

经仔细排查,原因相同,在以往排故经验的指导下快速有效地排除了故障。

分析认为,球形帽和锁紧卡簧发生掉落的原因有两种,一是更换安装执行器时卡簧没有安装到位;

二是该卡簧槽加工超差,柴油机较长时间运行(两台机均运行了约120h)后发生振动松脱。

三、结论

本文通过阐述396柴油机两类典型的电控系统故障停机的现象、原因和解决方案,总结此类问题解决的一般思路:

根据故障现象确定故障的类别,分析故障原因,由主到次确定排查顺序。

对于电控系统故障,根据系统工作原理,一般先检查相关信号元器件的绝缘是否良好,确定是信号线路故障还是元器件自身故障,然后通过更换元器件确定故障件,并综合考虑工作现场实际情况,借鉴以往的排故经验,这都将大大提高排故的效率。

参考文献

[1]罗天雨.国内外柴油机电子调速器部分产品技术介绍[R]

[2]柴油发电机组R082培 训教材[R].

[3]田淑华.基于故障树的电控柴油机自动停机安全研究[J].安全技术与管理,2007(11), 11, 54- -55

[4] 396柴油机技术手册[R].

[5] R082电磁执行器装配说明[R].

原创作者系:

1、91287部队 邵茂良

2、海军驻大连地区军事代表室 杨 明

3、七一一研究所 楚万秀、曾宪友

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)