导语

文章针对某船主机和轴系振动故障,通过充分的修前勘验,运用过程方法、分层法、因果分析法,对故障原因进行了逐一分析,并据此编制了修理方案,对有效排除故障、紧控修期起到了关键作用,对同类型船的故障排除具有重要的参考意义。

一 、故障现象

某船采用减振联轴装置的新型减振方式实现减振。

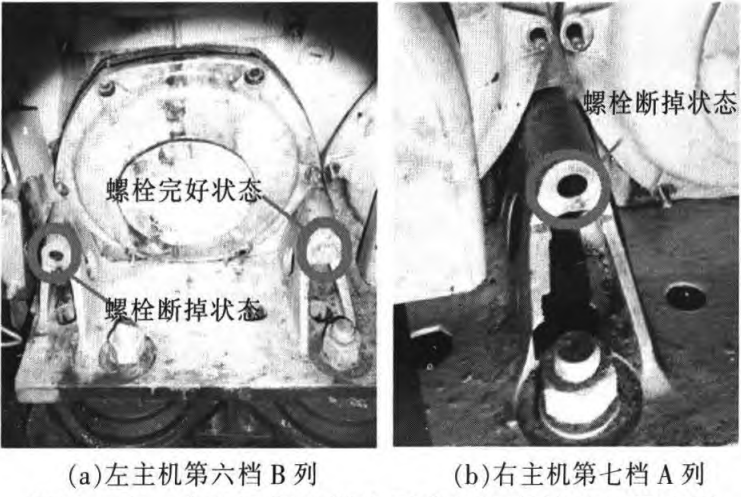

近期一次厂修前,该船高工况航行时,左、右主机及轴系均有较为明显的异常振动,船员反映在近4年使用中,因为振动,左主机第六档B列基座横向固定螺栓1支断掉,右主机第七档A列基座横向固定螺栓1支断掉,左、右主机基座横向固定螺栓断掉位置示意图如图1所示,需要结合本次厂修排除该故障。

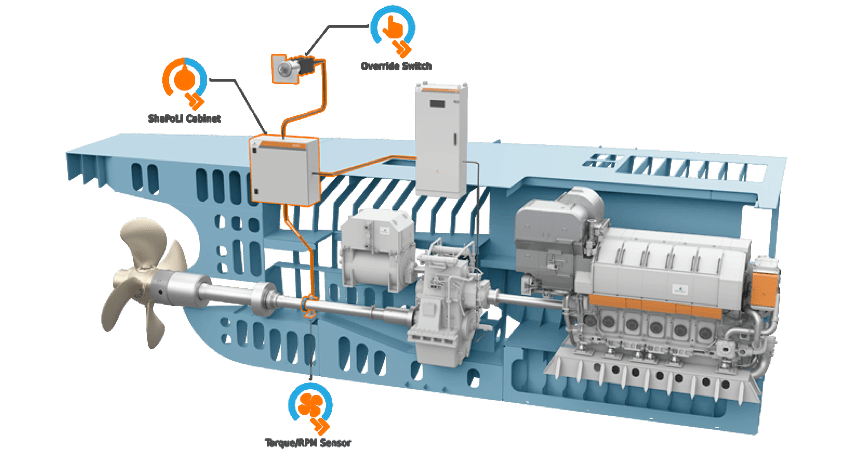

二、主推进装置基本构成

该船主推进装置是由柴油机、减振联轴装置、齿轮箱、推进轴系支点轴承和调距桨系统组成。

其中,减振联轴装置是由万向联轴器、中间支点轴承及减振器、高弹性联轴器[1]3大部件组成。

三、故障情况及分析

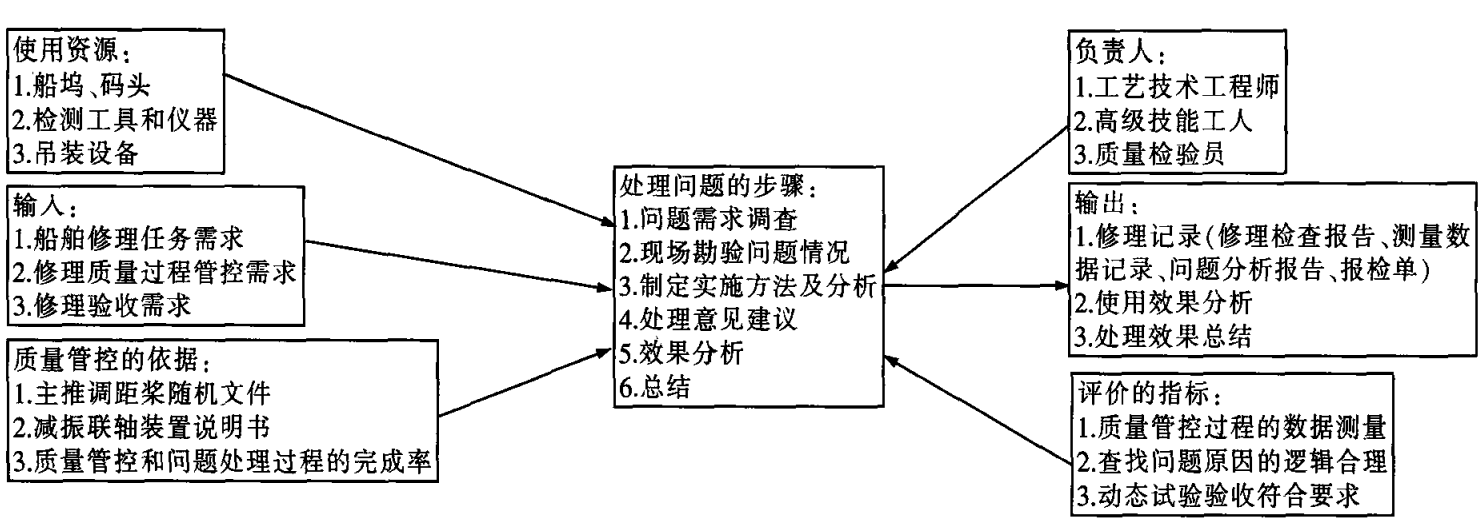

为排除主推进装置振动故障,首先运用乌龟图明确过程方法中的各项输入和输出要素,处理问题过程乌龟图见图2,进而充分收集主推进装置的相关数据,并使用分层法对各种数据和可能因素分别加以分析、研究,从修前勘验、拆前检查测量、拆检鉴定、原因分析4个方面跟踪查找故障原因。

▲图2 处理问题过程乌龟图

1)修前勘验。

动态勘验表明,当左主机转速为987r/min、桨对应螺距比为94%和右主机转速为983 r/min、桨对应螺距比为93%时,轴系振动值超标,主机振动值也偏高,不能长时间运行。

2)拆前检查测量。

拆修主机前,测量左、右主机曲柄臂距差(开档差)[2),左主机第一档垂直方向曲柄臂距差为+0.007 5mm (计算值),超出0~ -0.130 mm的标准要求;

右主机第一档垂直方向曲柄臂距差为+0.035mm(计算值),超出0~-0.130 mm标准要求,其余各档在标准范围内。

第一档曲轴臂距差数值为正,说明主机轴线低于中间支点轴承轴线,不符合标准要求。

3)拆检鉴定。

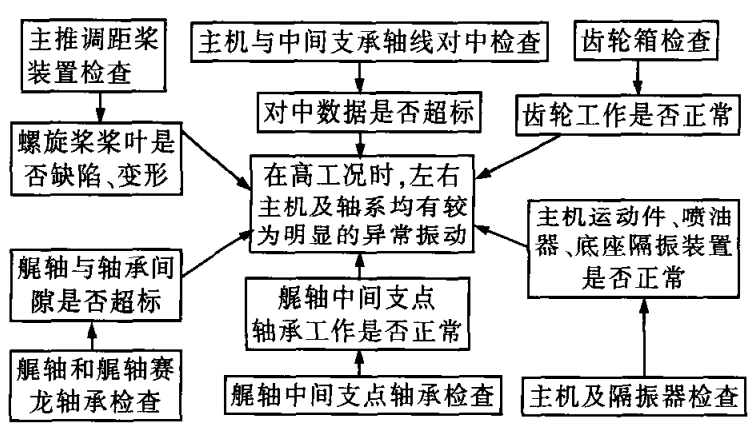

拆检关联图如图3所示,运用图3对主推进装置各部件进行逐一检查测量,细化拆检鉴定过程。

6个方面拆检鉴定情况如下。

(1) 主推调距桨装置使用状况正常。

经检查,左、右螺旋桨桨叶没有缺损、变形等缺陷,使用状况良好。

对左、右螺旋桨桨叶上的FKB (F为最大正车止档位置,K为设计螺距位置,B为最大倒车止档位置)标记线与配油器机械指针刻度进行校对检查,检查数据正常。

(2)艉轴和艉轴赛龙轴承间隙符合要求。

用塞尺原位检查测量艉轴和艉轴赛龙轴承间隙,配合间隙符合要求。

(3) 艉轴中间支点轴承使用状况正常。

原位检查测量中间支点轴承间隙,轴瓦的工作表面使用状况良好,配合间隙符合要求。

(4)齿轮箱使用状况正常。

左齿轮箱拆箱体观察孔,检查齿轮工作表面,齿轮工作状况良好。

右齿轮箱拆上盖,吊出车毂,检查刹车片和齿轮,刹车片和齿轮工作状况良好。

(5) 主机与中间支点轴承轴线对中数据超标。

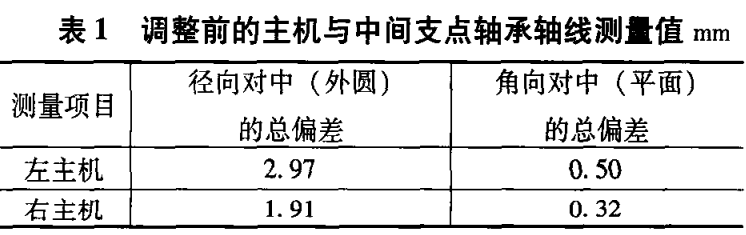

在拆卸主机高弹性联轴器和万向联轴器后,以中间支点轴承的短轴为基准,测量中间支点轴承与主机的对中情况,在直径230mm位置测得数据超出“径向对中(外圆)允差为+0. 50mm,角向对中(平面)允差为+0.25 mm/230mm”的标准要求,调整前的主机与中间支点轴承轴线测量值见表1。

2台主机与中间支点轴承轴线对中测量数据均不满足《高弹性联轴器安装使用维护说明书》的对中要求,说明2台主机与中间支点轴承轴线调整前的对中情况不理想。

(6)主机及隔振器检查情况。

外观检查左、右主机隔振器橡胶表面,没有裂纹、老化等现象,使用状况正常。

拆检左、右主机各12套活塞环,发现活塞环严重异常磨损,活塞环的侧面磨成台阶,活塞环表面存在麻点;

右主机A1缸的第4道油环断裂,B5缸的第3道气环、第4道油环断裂。

左主机A6、B5缸和右主机A1、A3、A4、A6、B5、B6缸汽缸套的活塞行程区域异常磨损0.24~0.65mm,磨成台阶;

其余16个汽缸套内壁有明显的纵向拉痕,工作状态不好。

左、右主机16个缸的喷油器启喷试验时,发现喷油器滴油或雾化不良,其余8个喷油器启喷试验正常。

4)原因分析。

该船的高弹性联轴器、中间支点轴承、万向联轴器3个部件轴线的对中方式较为特殊,技术要求高。

通过对拆检情况、测量数据、减振联轴装置、主机隔振装置固有结构进行层层分析,确定2台主机、轴系运行时振动异常的主要原因如下。

(1)不同于其他船柴油机刚性机座安装或公共机架隔振器安装,该船主机的安装方式较为特殊,主机座采用单层隔振器的弹性安装,每台主机共装设8个橡胶隔振器,这种设计有利于消除主机工作时产生的振动,但是对主机的对中安装工作影响较大。

因为主机基座与船体基座间的隔振器为橡胶部件,其受载荷后变形较大,且性能随着使用时间变长会逐渐变差,造成主机整体下降,导致主机、高弹性联轴器、中间支点轴承、万向联轴器、齿轮箱轴线对中状况变差。

(2)对装有橡胶隔振器的柴油机,考虑到新安装隔振器的压缩变形,按规范应使柴油机轴线高于中间支点轴承轴线,但其高出量不能超过径向对中允差。

因此,有可能柴油机上船安装时没有控制好轴线的高出量,导致使用一段时间后轴系对中出现超差的情况。

(3)主机活塞环、汽缸套存在异常磨损,喷油器雾化不良,会导致主机工况不均,尤其是在高负荷时,主机各缸爆炸压力不均匀,使主机产生不均匀的振动甲,进一步导致轴系异常振动,以及主机基座横向固定螺栓断掉。

四、故障排除及实施

结合该船主推进装置固有结构特点以及对中数据进行分析,若采用传统的方法,分别单独对高弹性联轴器与中间支点轴承安装对中,或者中间支点轴承与万向联轴器安装对中,短时间无法纠正原有的对中偏差,甚至需要移动主机或齿轮箱来调整,工作量非常大,修理周期无法保证。

考虑到修前测量的数据偏差不算很大,经多次计算确认,可在不移动主机或齿轮箱的情况下,通过调整中间支点轴承来满足对中要求,具体实施过程如下。

1)更换主机全部喷油器喷嘴,以及左、右主机各12缸的汽缸套和活塞环。

主机各部件装复完整后,拆卸外围主管系附件(如排气管,滑油、燃油管,海、淡水管等)的联接管,安装淡水管和滑油管法兰封板,加注滑油、淡水,待主机隔振器在主机自重预压足够长时间、静变形稳定,即后续蠕变非常小后,再进行对中。

2)左、右齿轮箱各部件装复完整后,拆卸齿轮箱外围主管系附件(如滑油、冷却水管等)的联接管,安装冷却水管和滑油管法兰封板,加注滑油、冷却水,再进行对中。

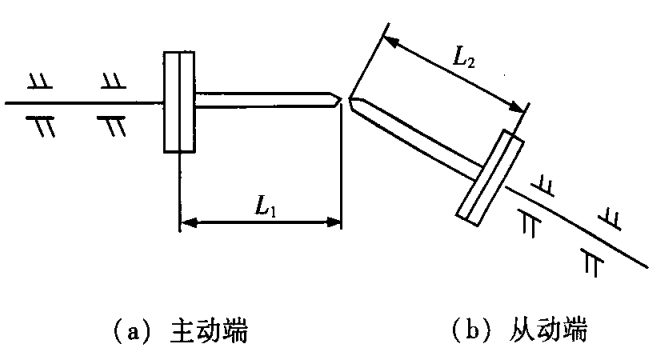

3)制作用于万向联轴器对中用的等长(即L₁=L₂)的双针尖式对中工具一对,双针尖式对中工具示意图如图4所示。

▲图4 双针尖式对中工具示意图

用双针尖式对中工具对中间支点轴承与齿轮箱间的万向联轴器进行对中。

4)为尽量消除由于因加工(主机飞轮或中间支点轴承法兰等)引起的同心度和平行度误差的影响,在每次对中测量时,主、从动轴都旋转90°,然后测量第2点,一圈共测量4点。

对高弹性联轴器与中间支点轴承、中间支点轴承与万向联轴器进行同步对中,对每座中间支点轴承的8块基座钢质垫片进行打磨调整,改变基座钢质垫片高低及倾角,并对中间支点轴承前后左右移动调整,使主机高弹性联轴器、中间支点轴承、万向联轴器3种部件的轴线对中都符合标准要求。

5)重新对中间支点轴承4块基座钢质垫片配铰定位孔,加工配铰定位螺栓,并拧紧4支配铰的定位螺栓。

再拧紧其余4支松配的基座紧固螺栓。

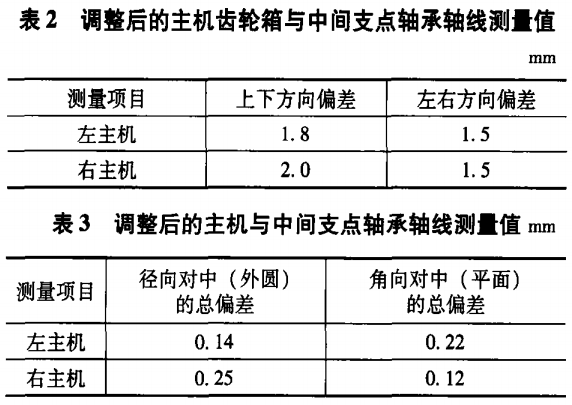

6)再次对主机高弹性联轴器、中间支点轴承、万向联轴器进行对中检查,调整后的主机齿轮箱与中间支点轴承轴线对中数据符合“专用对中工具两尖端的不对中度不大于2 mm,用卡尺或钢皮尺测量,目测即可”的标准要求,调整后的主机齿轮箱与中间支点轴承轴线测量值见表2。

调整后的主机与中间支点轴承轴线测量值见表3。

7)装复高弹性联轴器、中间支点轴承和万向联轴器后,对左、右主机曲轴臂距差测量检查,测量左、右主机曲柄臂距差(计算值):左主机第一档垂直方向曲柄臂距差为-0.020mm,符合标准要求,其余各档在标准范围内;

右主机第一档垂直方向曲柄臂距差为-0.010mm,符合标准要求,其余各档在标准范围内。

五、验证情况及效果分析

该船主推进装置装复完整后,进行了3天修后航行试验,试验情况如下。

1)主机100%负荷时,双机进10,左主机进10工况:

转速是994r/min,对应桨角或螺距比是95%。

右主机进10工况:转速是987 r/min,桨对应螺距比是97%, 2台主机及轴系工作平稳。

2)主机110%负荷时,双机进10,左主机进10工况:转速是994r/min,对应桨角或螺距比是97%。

右主机进10工况:

转速是987 r/min,桨对应螺距比是99%,2台主机及轴系工作平稳。

该船修理完工出厂后,经过1年多航行验证,左、右主推进装置各种工况的振动情况正常,表明该故障彻底排除。

六、结束语

该船主推进装置的减振联轴装置是较为先进的减振设计方式,这种新型设计有利于消除柴油机工作时产生的振动,但是对主机的对中安装工作要求较高。

本文采用合理对中方法,通过调整中间支点轴承对高弹性联轴器和万向联轴器的轴线偏差进行弥补、改善,以最短的时间完成了主机高弹性联轴器、中间支点轴承、万向联轴器的对中工作。

在修理过程中,合理运用过程方法、分层法、因果分析法等统计方法,排除了主推进装置振动故障,对解决船舶类似故障具有重要的参考意义。

参考文献

[1]张芸.简介高弹性联轴器在船舶动力装置中的使用[J].船舶,2006(1):34—38.

[2]陈珍加,罗振辉,陈欣.船舶柴油机拆装修理工艺[M].哈尔滨:哈尔滨工程大学出版社,2007.

[3]王福根.船舶轴舵系装置[M].哈尔滨:哈尔滨工程大学出版社,2003.

原创作者系:

湛江海滨船厂 李瑞宏

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)