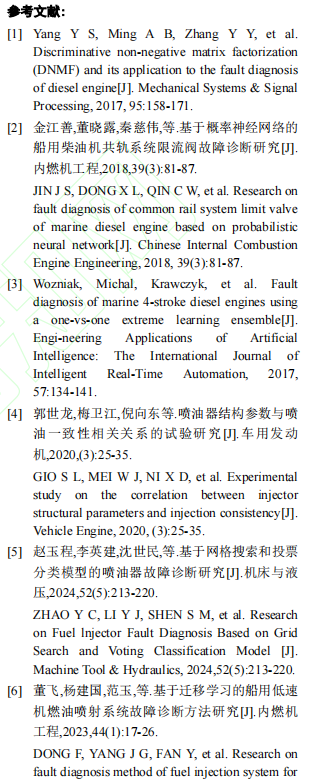

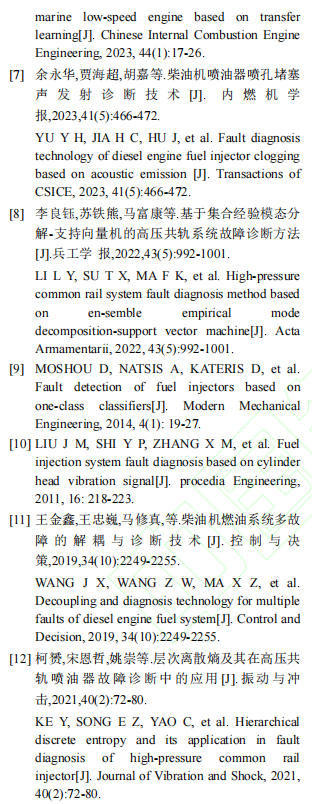

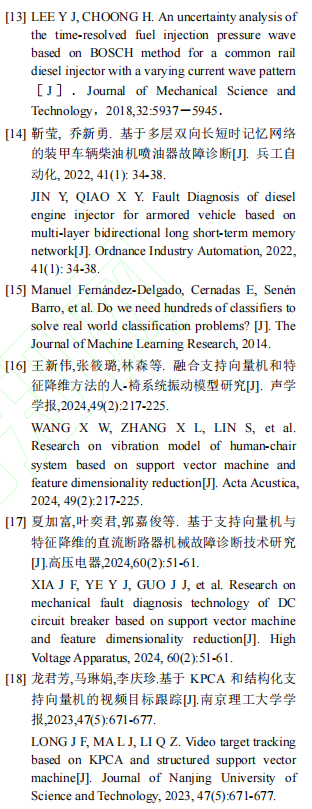

导读

高压共轨燃油系统提高了燃油压力和喷射控制精度,精确地控制喷油时间和喷油量,优化了燃烧效率,降低了能耗和排放,有效提高了柴油机性能,因此高压共轨柴油机被广泛应用于汽车、船舶、工程机械等领域[1,2]。

喷油器是高压共轨燃油系统中最精密和核心的部件,其安全稳定运行至关重要[3,4]。

随着计算机、数据采集、人工智能等技术的发展,基于振动、声发射、轨压等易获取信号的数据驱动故障诊断方法成为当前研究的热点,国内外研究人员对喷油器故障诊断展开了相关研究[5,6]。

贾海超[7]等人以柴油机喷油器喷孔堵塞故障为例,发现不同机型的缸盖声发射信号具有敏感的特征,提出了适应性较好的特征参数提取方法。

通过TrAdaBoost 迁移学习算法,结合源域和目标域数据进行联合训练,提高了故障诊断算法的鲁棒性和准确率。

李良钰等[8]基于轨压信号提出一种基于集合经验模态分解和支持向量机的喷油器故障诊断方法。

MOSHOU[9]采集不同工况下喷油器的声发射信号,将其特征值进行分类,可以有效检测喷油器的异常状态。

LIU JM[10]通过喷油器不同状态下缸盖振动的燃烧段信号中的双峰现象,经时频分析发现喷油器针阀碰撞振动响应信号的加速度峰值可以描述碰撞强度,并将其用于喷油器的故障诊断,取得了良好的效果。

从上述研究现状可以看出缸盖振动、声发射等信号便于测量,但缸盖的信号中包含了燃烧冲击、结构振动和噪声等多种信息,故障特征提取难度大,故障识别精度低[11-13],而燃油压力波特征不易识别,对诊断者的专业要求较高,现有故障诊断对故障机理分析不足[14]。

为此,本文通过构建一维高压共轨仿真模型,结合喷油器正常和故障试验对模型进行标定验证,分析喷油器三种常见故障的喷油速率、喷油量与喷油持续期的变化规律,选取应用范围最为广泛的轨压信号时域和频域特征,采用 SVM 进行高压共轨系统喷油器故障诊断方法。

一、基于 AMESim 的高压共轨系统建模与验证

1、AMESim 模型建立

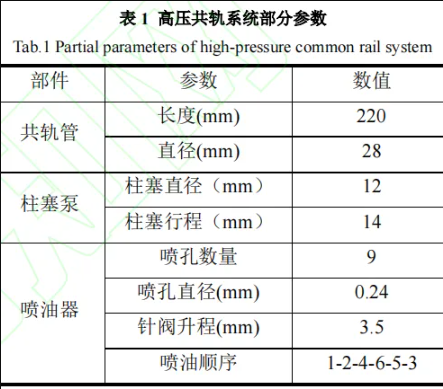

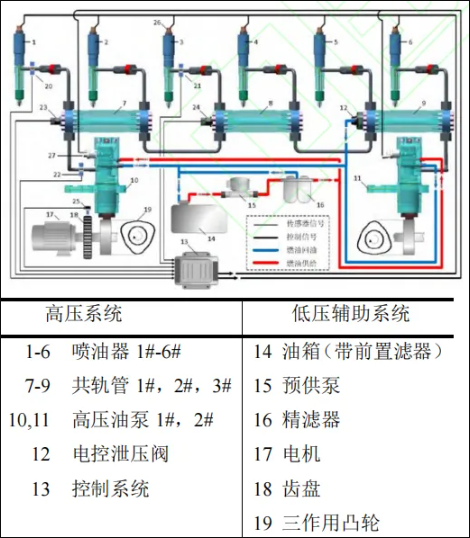

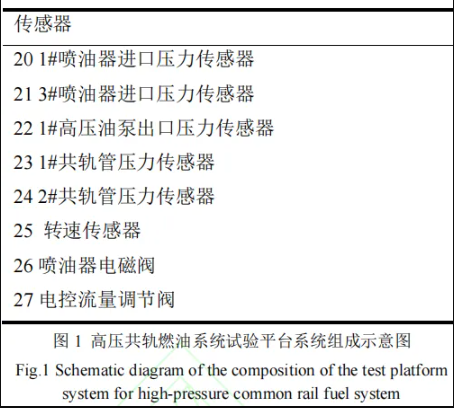

以 MAN 6L 16/24 型船用柴油机自主设计的高压共轨燃油系统为对象,该系统由高压系统、低压辅助系统和传感器组成,如图1所示,主要部件参数如表1所示,基于AMESim 软件建立的高压共轨燃油系统模型如图2所示。

2、仿真模型验证

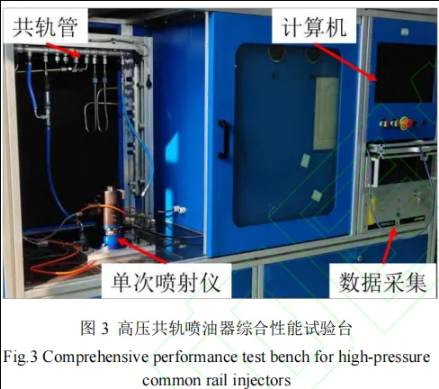

通过高压共轨喷油器综合性能试验台测量喷油器的喷油速率、喷油持续期(持续期=喷油脉宽-开启延迟+关闭延迟)、喷油量等参数,实现对 AMESim仿真模型的标定与验证,试验台如图3所示,主要由单次喷射测量仪、共轨管、计算机、数据采样、示波器等部件组成,试验过程中可对轨压、喷油脉宽进行设置,测取不同工况下喷油器的喷油速率、喷油持续期与喷油量。

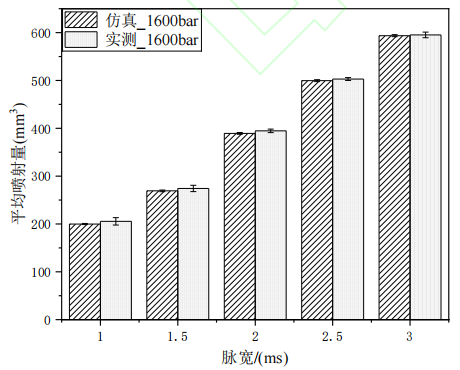

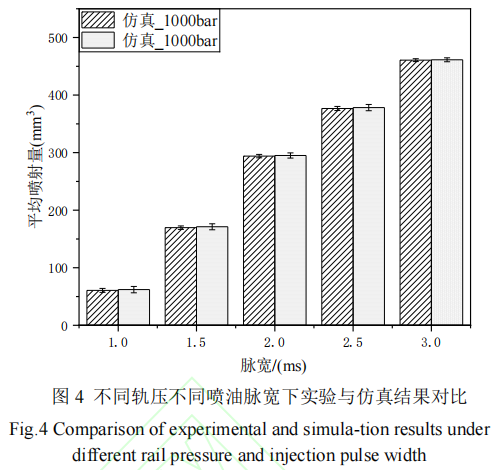

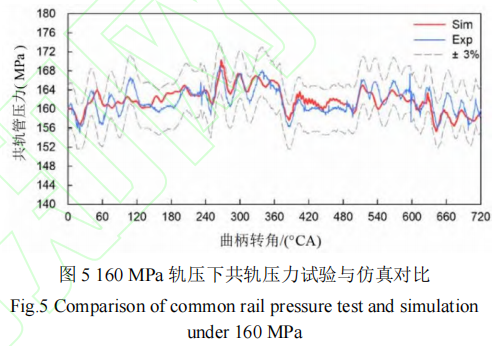

图4为不同轨压不同喷油脉宽下喷油量的实验与仿真对比图,图5为160MPa与100MPa 轨压下共轨压力试验与仿真对比图。

从图中可以看出喷油器正常工况下喷油量的仿真与试验误差较小,共轨管内压力波动试验与仿真结果基本一致(仿真轨压与实测轨压误差在3%以内),表明基于 AMESim 建立的高压共轨模型与实机相近,可为共轨喷油器故障诊断提供数据。

二、故障实验分析

1、故障仿真与模拟试验方案

模拟喷油器常见的喷孔堵塞、起阀压力降低和针阀偶套磨损三种常见故障,通过高压共轨喷油器综合性能试验台测取相关数据并进行试验结果分析。

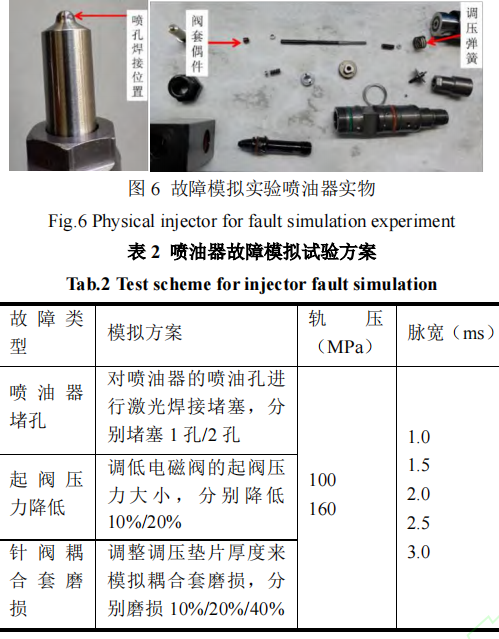

图6为故障模拟试验喷油器实物,表2为具体试验方案。

(a)喷孔堵塞

故障模拟试验是通过点焊喷孔来模拟,故障仿真是通过更改喷孔数来模拟。

(b)起阀压力降低

故障模拟试验是通过调整电磁阀调压垫片的厚度来模拟,故障仿真是通过修改弹簧刚度系数来模拟。

(c)针阀耦合套磨损

故障模拟试验是通过调整垫片厚度来模拟,故障仿真是通过修改针阀长度来模拟。

2、实验结果分析

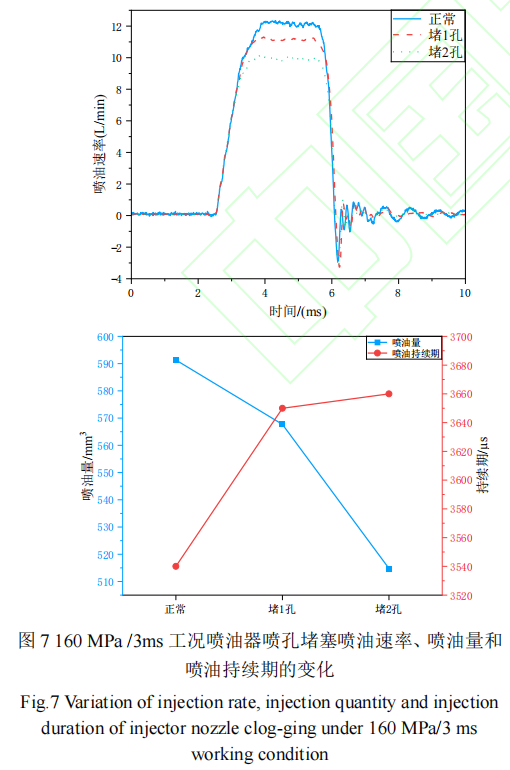

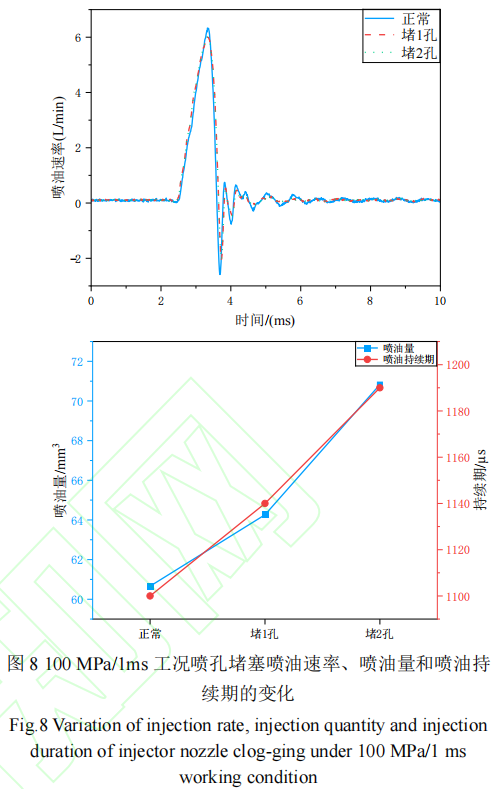

从图7、8可以看出:

在高压长脉宽工况下随着喷孔堵塞数量的增多,喷油速率下降,喷油量降低,喷油持续期增加,在低压短脉宽工况下随着喷孔堵塞数量的增多,针阀升程未达到最大,喷油器还未到最高喷油速率,喷油速率几乎不变,喷油量略有增加,喷油持续期增加。

高压长脉宽工况下故障变化更明显,低压短脉宽故障现象不明显。

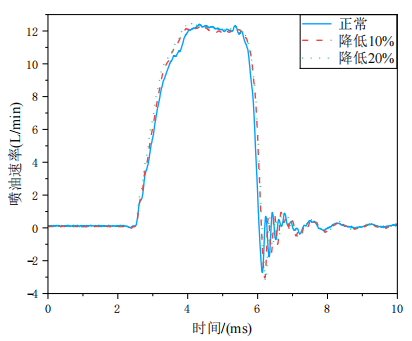

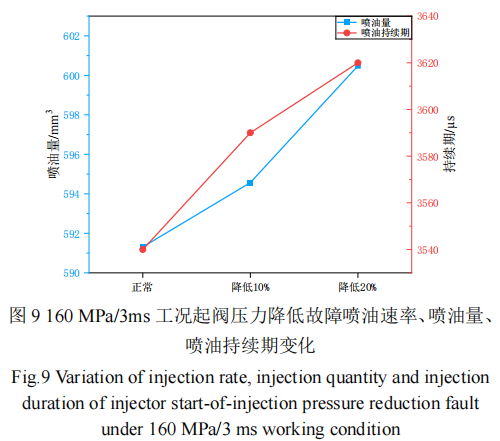

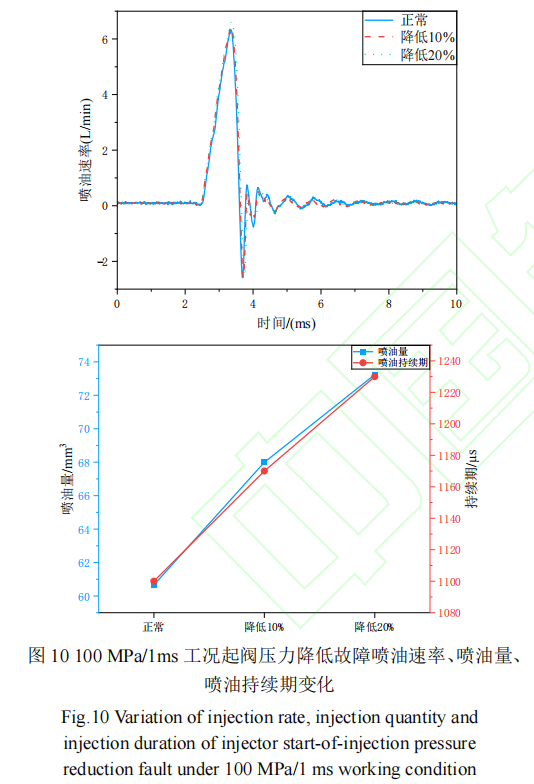

从图 9、10 可以看出:

随着起阀压力的降低,喷油速率几乎不变,喷油量略有增加,喷油持续期增加,不同压力、脉宽工况的故障现象区别不大。

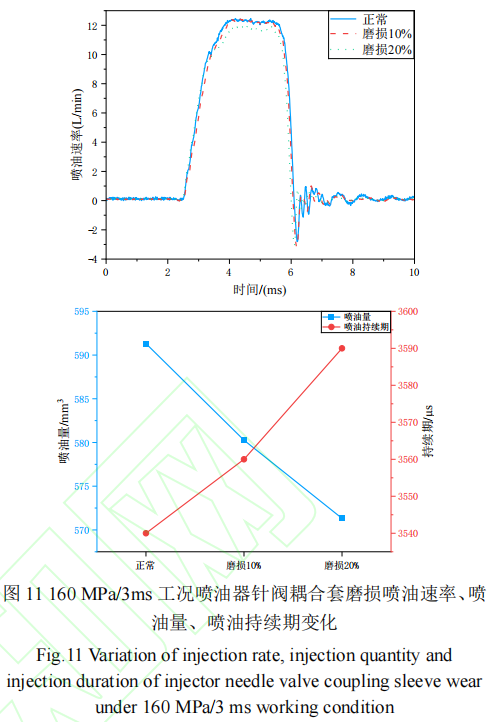

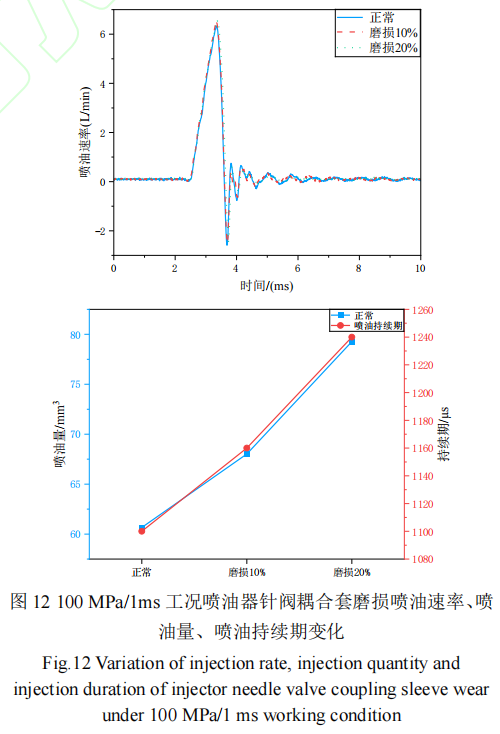

从图 11、12 可以看出:

在高压长脉宽工况下随着针阀耦合套磨损的程度增大,喷油速率降低,喷油量降低,喷油持续期增加,在低压短脉宽工况下随着针阀耦合套磨损的程度增大,喷油速率几乎不变,喷油量略有增加,喷油持续期增加。

高压长脉宽工况下故障变化更明显,低压短脉宽故障现象不明显。

三、轨压信号的特征值提取与诊断

共轨管是连接高压油泵、喷油器的重要部件,共轨管内压力波动受到高压油泵供油与喷油器的共同影响。

根据喷油器的故障实验可知,当喷油器发生故障时,会影响喷油器的喷油速率、喷油量与喷油脉宽等参数,所以共轨管内压力也会随之变化,即共轨管内压力波动与喷油器的工作状态有直接关联。

因此本文通过提取轨压信号的特征值对喷油器故障进行诊断。

1、特征提取与数据集构建

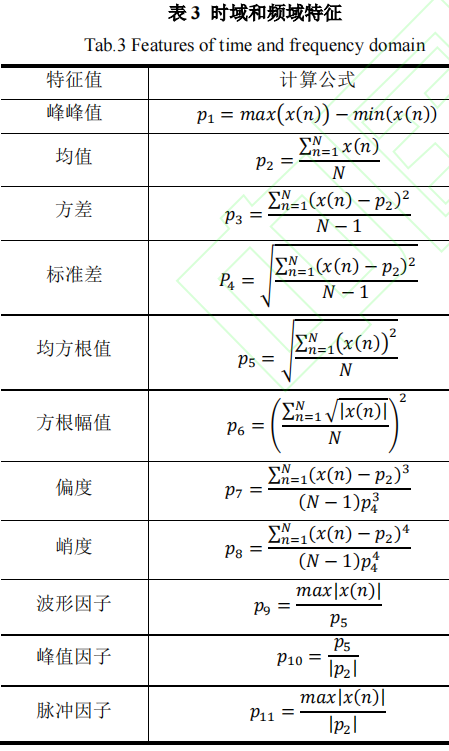

选择 12 个时域特征,8 个频域特征作为后续故障诊断的特征值,具体计算公式如表3 所示。

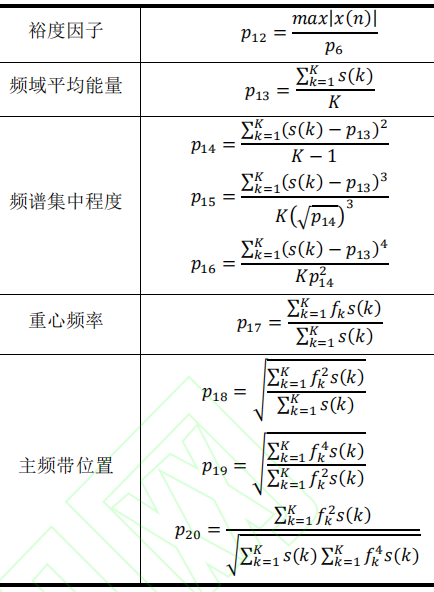

根据故障类别和程度的不同,共形成了 7 类标签的数据集,每种数据含有 200 个样本,将样本数据集按 3:1 划分成训练集、测试集,数据集详细信息如表4所示。

2、基于 SVM 的故障诊断

SVM 在处理非线性、高维数据、小样本问题上具有优势[15-17],本文选择 SVM 进行故障分类。

通过训练集遍历超参数的取值区间,通过识别准确率的高低变化确定超参数取值。

最终 SVM 的惩罚系数设置为 0.89,线性核函数选择“Poly”,决策函数选择“ovo”[18]。

从数据集中提取特征,形成特征数据集,输入到 SVM 故障诊断模型中,特征数据集大小为200×20(样本数×特征数)。

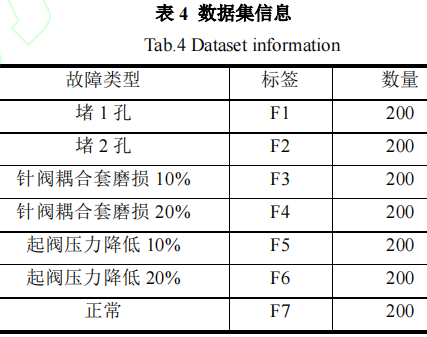

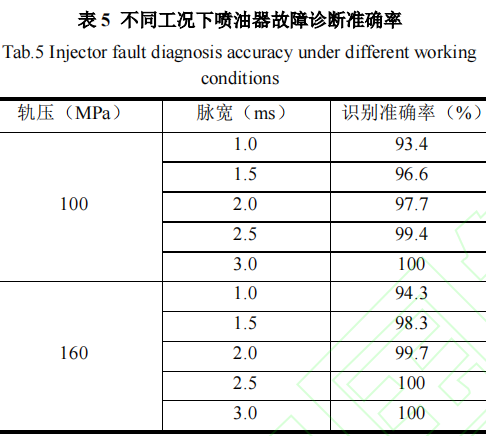

基于 SVM 方法不同工况下的喷油器故障诊断准确率如表5所示。

从分类的结果可以看出总体分类识别效果较好,不同工况下的故障识别准确率都超过了 93.4%,识别准确率较高,证明了所提的时、频域与 SVM 结合的高压共轨系统喷油器故障诊断方法的可用性。

另外,需要指出 100MPa 轨压 1ms脉宽测试集识别准确率相比其他工况略低,根据实验结果可以看出在该工况下由于喷油脉宽短,喷油器的喷油速率区别并不明显,各故障间最终喷油量区别并不大,而 160MPa 轨压 3ms 脉宽工况下各喷油器的喷油速率、喷油量、喷油持续期等参数有较为明显的区别,因此该工况下的总体识别率相比于160 MPa 轨压 3ms 脉宽有所降低。

四、结论

本文结合故障实验并通过 AMESim 软件构建MAN 6L 16/24 型船用柴油机自主设计共轨燃油系统模型仿真不同状态下的轨压信号,选取轨压信号20 个时域、频域特征提,采用 SVM 对故障进行分类识别。

主要得出以下结论:

1)对于喷孔堵塞故障:

喷油速率降低,喷油持续期增加,高轨压高负荷下喷油量减少明显,但低轨压低负荷下喷油速率和喷油量变化不明显;

对于起阀压力降低故障:

喷油速率几乎不变,喷油量增加,喷油持续期增加;

对于针阀耦合磨损故障:

喷油速率降低,喷油量降低,喷油持续期增加,但低轨压低负荷时喷油速率和喷油量变化不明显。

2)以 20 个时域、频域统计特征与支持向量机结合,能够较为准确的识别喷油器在堵孔、起阀压力降低、针阀偶套磨损三种不同故障程度,多种工况下的故障识别准确率超过了 93.4%,取得了较好的故障识别效果。

3)在 100 MPa 轨压 1ms 脉宽工况下的识别准确率比其他工况有所降低,这主要是该工况下的特征差异较小,降低了该工况下的故障识别准确率。

原创作者系:

1.武汉理工大学 船海与能源动力工程学院

李宝月、余永华、叶剑平、曹炳鑫 、尧阳烽

2.先进船舶发动机技术全国重点实验室 余永华

《机床与液压》网络首***文,仅用于技术学习交流,如侵权请后台联系删除

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)