导读

文章结合主机活塞环故障的具体实例,详细阐述了产生故障的主要原因争影响因素,并对其日常运行提出了切实可行的管理建议。

一、前言

活塞环的主要作用是密封燃烧室,保证活塞到达上死点时,燃烧室内的新鲜空气有足够的温度和压力,满足燃油燃烧的温度并使其燃烧迅速,完全燃烧;

而活塞、活塞环和缸套这对“运动付”工作条件非常恶劣,他们之间的摩擦损失占到整个柴油机的摩擦损失功率55%一60%。

因此活塞环的工作状态对燃油燃烧的完善程度和柴油机的工作状况起着至关重要的作用,对活塞环的运行管理和维护,保证柴油机的良好运行尤为重要。

二、活塞环的故障现象、原因分析及处理措施

活塞环的主要故障有折断、粘连、异常磨损等。

当上述故障发生时,一般会造成燃烧室漏气、排气温升高、排气冒黑烟、盘根箱滑油污染及缸套水温度升高等现象。

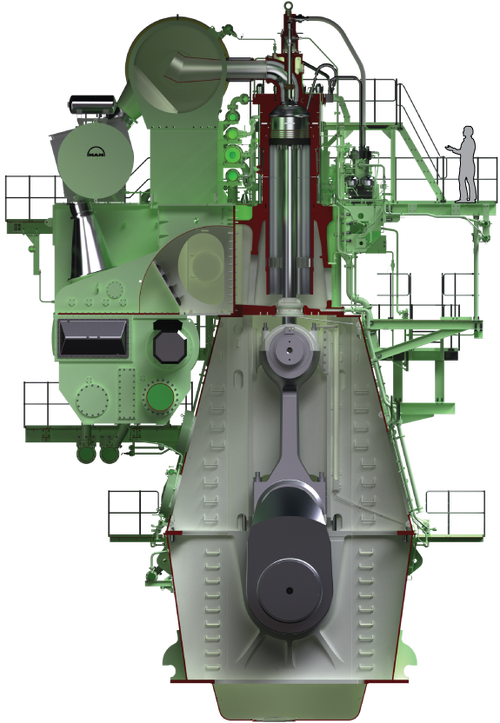

如笔者在“索拉艾斯”轮任职期间,该轮主机型号为MAN B&W6L60MC型柴油机,直流扫气,运营14年。

在温哥华锚地对主机1﹟缸、3﹟缸进行正常维修吊缸,虽然经测量活塞环的磨损未达到极限,活塞和活塞环槽状态良好,但考虑到下次吊缸还得8 000—10 000h后进行。

因此,活塞环进行了全部换新。

1﹟缸排气阀更换了约800h,3﹟缸排气阀更换了约500h。

从温哥华出来3天多的时间,换用从连云港加的油(RMG380,795t,化验结果为杂质超标,其中铝、硅含量达60,最大量为80),不到一天的时间发现主、副机燃油进机温度逐渐下降,而且油温调不上去,还发现燃油二级滤器压差大,连续反冲洗不停。

人工解体清洗主、副机二级滤器之后,压差、温度回复了正常,不到一天时间又连续自动冲洗不停了,为此启动另一台分油机并联工作,减小单台分油机的分油量,并缩短了排渣间隔到1h等措施,情况并未得到改观。

后来还发现1﹟缸和3﹟缸排烟温度逐渐升高且明显高于其它4个缸,减速运行也未有明显的改观,主机的排烟颜色也越来越重、浓烟见多,海面状况不好时透平还有轻微的喘振。

通过对各缸示功图测量发现1﹟缸和3﹟缸的压缩压力分别为5.6MP和5.4MP,而其他各缸的压缩压力则为6.1~6.2MP,爆炸压力也是1﹟缸、3﹟缸偏低。

现象表明1﹟缸和3﹟缸的密封性出现问题:一是排气阀,再就是活塞环。

以后几天逐渐稳定些,主机、副机燃油二级滤器每天都需解体清洗一次,直到船舶抵达韩国仁川。

抵港后首先打开扫气箱道门,对各缸活塞、活塞环、缸套进行了检查,发现活塞很脏,而且1﹟缸、3﹟缸活塞环有的已经断裂、有的粘连、缸套轻微拉缸,1﹟缸、3﹟缸汽缸油似乎偏少,其余各缸还算正常只是脏些,缸套下部的油渣、油泥明显见多。

我们决定再次对1﹟缸、3﹟缸吊缸。

吊缸时发现,3﹟缸除最下面一道活塞环正常外,其余各道活塞环全部折为3段、4段或1﹟缸第一道活塞环严重粘连在活塞环槽中,其余各道活塞环则都发生了不同形式的断裂。

好在活塞环槽没有明显的烧蚀或凸台,缸套也只是轻微拉缸。

根据现象分析:

导致1﹟缸、3﹟缸活塞环断裂、粘连最直接的原因:

一是活塞环的质量存在严重缺陷,因为只有新换的1﹟缸、3﹟缸活塞环断裂、粘连,而其它各缸的活塞环基本正常;

二是燃油的质量有问题,虽然我们对燃油的净化采取了不少措施如:沉淀柜、日用柜勤放残,并联运行减小分油机的分油量,提高沉淀柜、日用柜、分油机的加热温度,但传统的分油机很难彻底分离出细小的铝、硅、灰分等杂质,导致燃油中杂质增多。

在汽缸燃烧过程中硅颗粒附贴在缸套壁上,加速活塞环和缸套之间的磨损,活塞环粘连,直至最后折断;

另油中含铝会造成高温腐蚀,加速活塞环和缸套磨损。

得到公司同意后,我们把旧环清洁后换上。

当然之前已对活塞环槽及缸套拉伤做了简单的处理。

再有对1﹟缸、3﹟缸注油器的注油量做了一定的调整,因为又改为旧环,需要的油量需适当减少。

从韩国到澳大利亚的十几天中,主机的运行状态一直不错,排烟温度基本一致,从示功图测得压缩压力和爆炸压力也基本一致,主机工作正常。

只是燃油的二级滤器还是每天解体清洗一次,原因是燃油中杂质过多。

从上述故障可以发现,当活塞环由于断裂或粘连而使其密封性能降低或丧失时,会发生不同程度的汽缸窜气,这样汽缸内的新鲜空气量明显减少,造成压缩压力降低,排气温度升高,冷却水温度升高,又柴油机处于低转速,高负荷下工作,空气量的减少使燃烧恶化,废气的能量较正常情况下有明显的增加,增压器的转速升高,扫气压力升高。

而在柴油机的转速基本不变的情况下,柴油机的空气消耗量基本稳定,同时断环和粘连使燃气发生倒灌到扫气箱,严重时将会发生扫气箱着火,这些因素造成了增压器的背压升高,使其在小流量高背压的状态下工作,破坏了增压器的正常匹配,从而发生增压器的喘震。

上述现象的发生,都有可能是活塞环故障引起的。

三、活塞环故障的其它原因分析

除了活塞环的材质、加工工艺、以及尺寸精度外,还与下列原因有关。

1、活塞环搭口间隙的影响

活塞环的搭口可以保证活塞环在工作时有受热膨胀的余地,同时可以使活塞环在正常工作时有一定的周向运动。

当活塞环的搭口间隙过小时,会使活塞在工作时的热膨胀受到限制而在搭口处产生挤压,从而容易在搭口的对侧发生环的折断现象。

由于活塞环和缸套在运动中会产生磨损,环搭口间隙会逐渐增大。

当搭口间隙过大时,会使活塞的径向力产生严重不平衡。

其径向力主要是环自身的弹力和气体作用在环背的气体力,搭口间隙的存在使二者的合力叠加作用在搭口的对侧产生不均匀的磨损,严重时造成环的断裂。

同时活塞环的径向厚度减小,弹性降低,如果环槽结炭严重时容易发生环粘连。

实际运行过程中,活塞环搭口间隙的大小是判断活塞环磨损状况的重要指标。

因此,当主机停车时,通过扫气箱应定期检查活塞环的工作状况及有无粘连或断裂情况。

如有,应当进行吊缸检修,避免故障扩大。

测取活塞环搭口间隙的数值一要同说明书的要求进行比较,以判断是否超过极限值;

二要同上次测量的搭口间隙进行比较,以判断活塞环的磨损率。

如果在一定的时间间隔内,环的磨损率突然增大,则应查找原因予以解决,例如喷油系统故障,汽缸油变质,燃油灰份和杂质过多等。

这样通过每道环的档案记录,不但可以系统的分析活塞环的故障现象,而且可比较不同批次备件的质量、燃油以及滑油等对磨损率的影响。

2、活塞环和缸套配合状况的影响

能否形成理想的全液润滑,主要取决于“运动付”的运动形式、速度以及润滑油的性能等因素。

而活塞环在缸套内的运动在全行程中的速度始终在变化,在上下死点的运动速度为零,同时受到高温燃气的冲击作用,因此很难形成良好的润滑,这是活塞环工作恶劣的重要原因,尤其是活塞在上死点附近时,润滑状态处于边界润滑,有时甚至是干摩擦状态。

正常情况下,活塞头部同缸套之间不会产生摩擦,随着柴油机的运行,在活塞头的周围会产生积炭,这些积炭硬度大且难于自清,积炭的增多使活塞买都韵直径增大,当活塞在汽缸内运动时,头部的积炭同缸套之间产生摩擦,严重破坏油膜,使缸套和活塞环的磨损率明显增大。

随着柴油机的运行,缸套会产生不均匀的磨损,在周向和轴向会分别产生椭圆度和圆柱度,活塞环在汽缸内运动时,活塞环会产生周期性的张合运动;

同时活塞环的椭圆度同缸套的椭圆度不可避免会有误差。

特别是换用新的活塞环后,在活塞环和缸套的密封配合面上会产生不同程度的漏光度,通常要求新的活塞环安装在汽缸中时总的漏光度要小于90°,连续漏光度小于30°,在搭口两侧的30°范围内不能有漏光。

质量好的新活塞环都能达到上述要求,但近年来为降低成本很多公司使用低价活塞环代替原厂的备件。

因材质和加工工艺的不同以及制造上产生比较大的尺寸误差,使得漏光度过大。

同时活塞环在高温下工作时弹性降低过大,当遇到环槽积炭卡滞时漏光度就会增大,使高压的燃气从漏光处作用在环的外工作面上,使活塞环楔入到环槽中,有可能使环卡死在环槽中产生抱环现象;

当气体压力降低时原来被压人的活塞环在自身弹性的作用下重新弹出。

这样周期性的重复作用,时间长了,就会在强度薄弱处产生疲劳断裂。

实践证明,活塞环的压入现象是造成环断裂的主要原因。

此外,活塞环碰到缸套的凸台折断以及环端挂气口折断也在某些柴油机中有所发现。

3、燃油和汽缸油的影响

船上用的燃油由于加油港经常变动,不同国家、厂家的燃油由于产地和冶炼工艺的不同,其性能指标也相差很大。

如果用分油机净化时,对不同的燃油应选用相应的比重环,而且尽可能在较高的温度下进行(如95—98℃),视情况分油机串联或并联,否则将会影响燃油的处理效果。

如果燃油中的铝、硅及灰份过高,将造成活塞环和缸套间的磨损加剧,这些因素必然影响柴油机的燃烧过程,造成燃烧室内温度过高;

同时由于某些柴油机长期在低转速、低负荷下工作或进出港频繁,而汽缸油量不作调整,造成汽缸注油量增加,过多的汽缸油由于活塞环的泵油作用在环槽处形成积聚,当汽缸内温度过高时,积聚的滑油燃烧形成积炭,成为活塞环的粘连和折断起因。

4、日常维护管理工作的影响

做好各项日常管理工作对避免活塞环粘连、折断等故障起着重要的作用。

1)在柴油机换用新的缸套或活塞环后,一定要保持低速。

低负荷磨合足够的时间,同时在磨合期内调大汽缸油的注油量,这样可以避免在磨合期内,环和缸套表面由于形状和粗糙度等没有完全匹配,而使摩擦面过热产生拉缸或活塞环折断;

2)正常运行过程中,要控制好冷却水、冷却油的温度和压力,应保持在正常范围内;

同时注意参数的变化,最重要的是各参数的变化速度;

定期测量示功图,通过对压缩压力、爆炸压力、燃烧始点、负荷分配等进行分析,判断燃烧过程是否良好,判断汽缸、活塞环的工作状态,及时发现故障征兆,根据故障原因进而采取相应的处理措施;

3)定期打开扫气箱测量活塞环的搭口间隙,建立各活塞环使用的档案,同时通过扫气口检查活塞环、缸套、汽缸注油等的基本情况,如发现有活塞环的粘连、断裂等现象时应及时吊缸检修。

参考文献

[1]孙培廷.船舶柴油机.大连:大连海事大学出版社,2002

[2]满一新.船机维修技术.大连:大连海事大学出版社,1999

[3] 孙建波,魏海军,于洪亮.船舶管理与故障处理.大连:大连海事大学出版社。2002

原创作者系:

中远散货运输有限公司 崔 炯

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)