导读

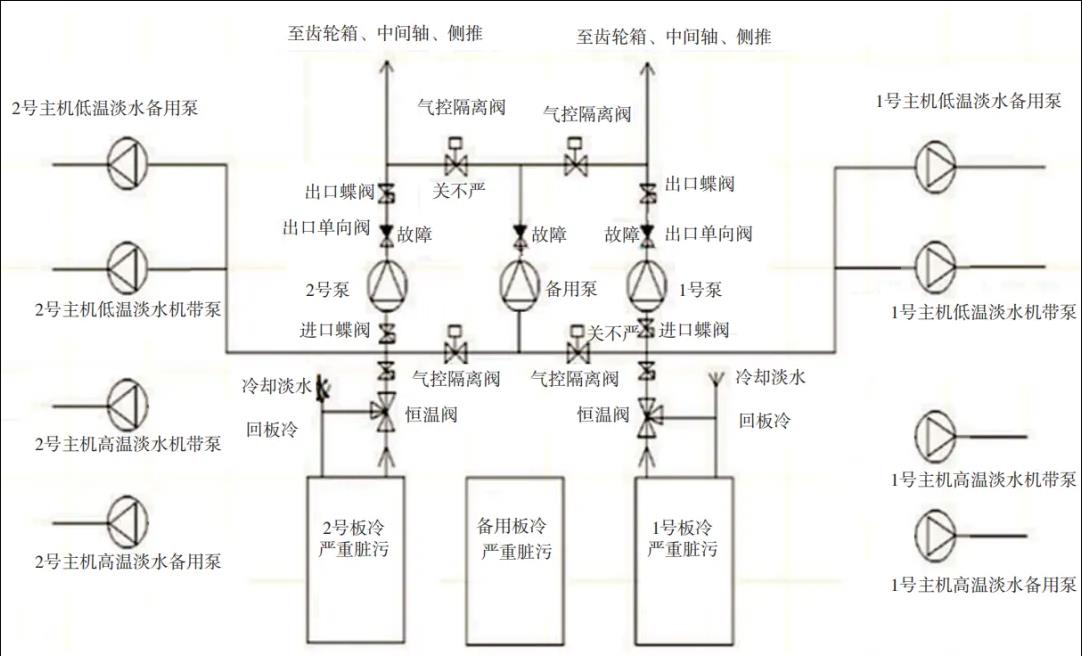

某船舶中央冷却系统共2套(如图1所示);

配备板式冷却器3台,换热面积332.8 m²;

3台低温淡水循环泵,排量680 m³/h,用于冷却机舱各个设备;

2台主机高温淡水备用泵,排量135 m³/h ;

2台主机低温淡水备用泵,排量150 m³/h ;

3台主海水泵,排量250 m³/h。

一、低温淡水循环泵电机高温故障

1、故障经过

2020年9月20日,船舶出坞后启动1号低温淡水泵进行系统检查,进出口阀全开,1号板式冷却器进出口阀全开,电机电流85 A(额定电流90.5 A),泵出口压力420 kPa,电机温度56℃。

2020年9月22日,1号泵运转42 h 后自动停止。

检查发现控制箱2个接触器故障,电机表面温度达99℃,测量电机绝缘 V 和 W 相为零。

启动低温淡水备用泵投入使用,同时检查2号低温淡水泵工况为:电流85 A,电机温度65℃,泵出口压力420 kPa。

在运转4.5 h 后电流90 A,电机温度80℃,并且电机温度持续上升。

备用泵启动2 h 后,压力410 kPa,运转电流95 A,电机温度84℃,随即停泵。

将电机温度、电流、排量进行对比发现,电机存在过载运行情况,随即停止水泵,以防出现电机过载故障。

立即打开隔离阀,使 2 号淡水泵同时供应 1号、2 号低温淡水冷却系统。

关小进口阀开度到 至 1/3,此时该泵出口压力 180 kPa,进口压力 –80 kPa,低温淡水温度35.2℃,满足设备正常运行,电机温度缓慢下降至73℃。

为了保证航行安全,临时使用2台轴流风机进行辅助冷却。

2、故障排查

厂修前,3台泵单向阀故障,备用泵出口与2号系统隔离阀关不严,备用泵进口与1号低温淡水系统隔离阀关不严,1号、2号低温淡水系统严重串水,板式冷却器脏污。

(1)电机工作状况检查

3个板冷进出口阀关闭2/3,拆除隔离阀的气动驱动机构,稍开备用泵出口与2号系统隔离阀,稍开备用泵进口与1号系统隔离阀,2号低温淡水泵进口阀全开,此时2号低温淡水泵电机温度81℃,出口压力420 kPa,电流90 A。30 min 后,2号低温淡水泵电机温度85℃,同时1号低温淡水系统膨胀水箱满溢,随即恢复管路阀门原始状态。

测量2号低温淡水泵和备用淡水泵三相电流,均为89A,未发现不平衡。

重新测量2号淡水泵电机和备用泵电机绝缘,拆开接线盒,拆除电缆测量,测量结果均为1 800 MΩ左右,绝缘正常。

(2)电机高温原因分析

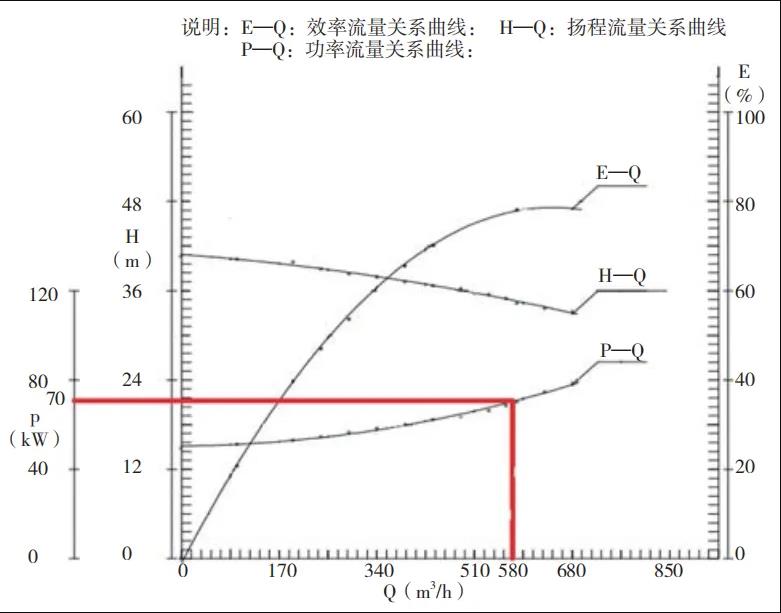

根据说明书中泵性能曲线图(如图2所示)分析电机高温原因。

水泵电机功率计算公式为 :

P=KPe/n (1)

式中,Pe为水泵有效功率;

n为水泵的效率;

K为电动机的安全系数,一般取1.1~1.3。

根据泵性能曲线可知,当泵达到额定排量时,根据说明书可知泵额定效率79%,该泵安全系数K取1.1,根据式(1)计算,此时电机功率为97 kW,电流为80.4 A,实际电机运行时最高达到95 A,由此可推断:

当管路通畅、阀门换新的情况下,泵排量增加,轴功率输出增加时,电机过载,引起电机发热高温。

(3) 电机检修分析

3台水泵电机均发生运行负荷高、电机温度高、运行电流接近或者超过额定电流的情况。

拆解其中1台电机测量发现,转子硅钢片表面发蓝,转子笼条受损,该台电机长时间高负荷运转,电机已经烧损。

(4)电机维修方案

1)对发蓝转子进行更换铜条、大修处理。

2)定子重新更换绝缘等级 H 级的线圈、槽绝缘、绝缘漆。

3)对电机进行加强通风优化改造,降低电机本体温度,如加大风扇、增加导风筒。

(5)分析电机高温故障原因

对3台低温淡水循环泵故障前后所有细节进行分析发现,启动1号低温淡水循环泵时,主机淡水系统尚有少量空气,1号主机低温淡水备用泵和1号主机高温淡水备用泵一直在运转。

根据图1可知,1号主机低温淡水备用泵(排量150 m³/h)具有为1号低温淡水循环泵(排量580 m3/h)分流的作用。

因此进行下列测试:

①启动2号主机低温淡水循环泵;

②启动2号主机高温淡水循环泵;

③启动主机(主机机带淡水泵排量与备用泵相同),合离合定速;

④全开2号低温淡水循环泵进出口阀,主要目的是最大限度地为2号低温淡水循环泵分流。

2号低温淡水循环泵电机电流78 A,泵出口压力420 kPa,电机温度82.7℃。

2 h 后电机温度下降为79.1℃,并且有持续缓慢下降趋势。

同时检查发现电机冷却风扇并不能全覆盖电机,电机温度的最高点恰好是风量最小处。

在将临时冷却风机撤离后电机温度突增至83.0℃,随后持续监控电机温度8 h 内都稳定在83.0℃。

此次测试证明,当管路通畅、阀门换新的情况下,泵排量增加,轴功率消耗增加,电机过载,会引起电机发热高温。

二、电机过载解决方案

经过以上电机运行电流过大、出现过载故障问题的分析,可适当减小泵排量,降低电机输出轴功率,进而减小电机运行电流。

为适应该泵的性能要求,满足正常使用及扩大泵的使用区域,切割叶轮外径是解决上述问题既经济又简单的方法之一,因此,定量确定切割量与性能变化的关系至关重要。

1、叶轮切削

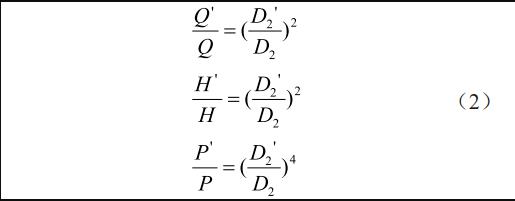

根据国内外对切割定律的研究,我国通常采用以下公式确定叶轮的切割量:

式中,Q为泵额定排量、H为额定扬程、P为额定功率、D₂为叶轮原始外径,Q₁为叶轮切割后泵的实际流量、H₁为叶轮切割后泵的实际扬程、P₁为叶轮切割后泵的实际功率、D₂'为叶轮切割后外径。

经过计算叶轮切削量,叶轮原直径 D=291.4 mm,额定功率为90 kW。

当电机电流为75 A 时,泵消耗轴功率为55.9 kW,叶轮直径 D₂=285.2 mm。

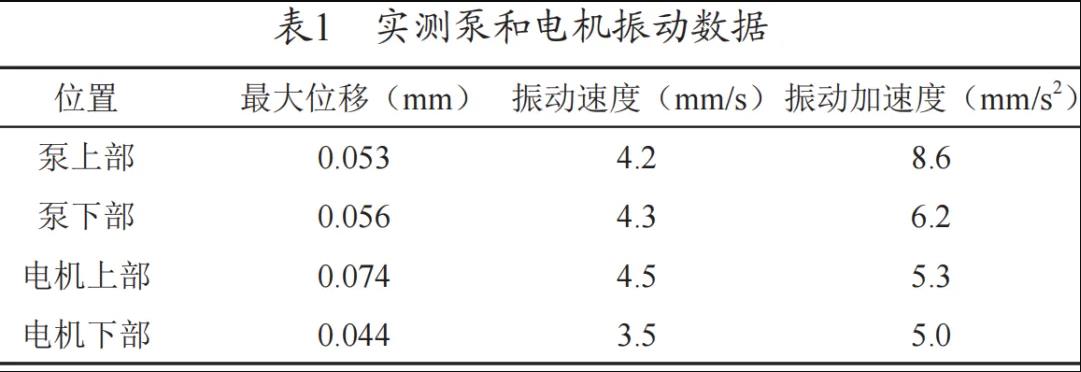

叶轮切削6.2 mm 后,经过动平衡试验等装复后的实测泵和电机振动数据见表1。

该低温淡水循环泵属于中频振动,振动速度的数值较为关键。

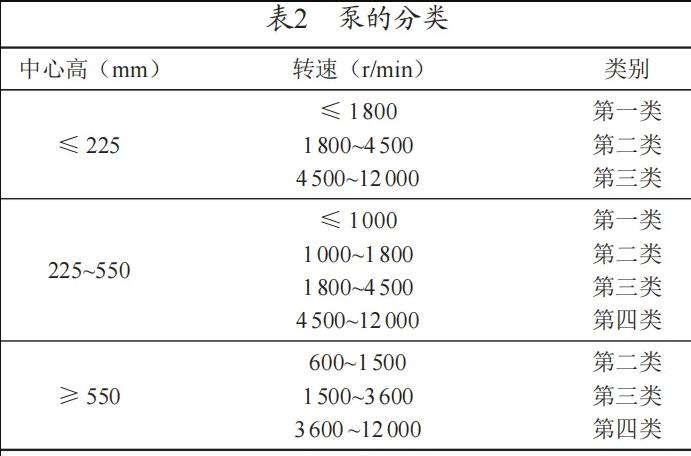

根据 GB/T 7021—2019《离心泵名词术语》和 GB/T 2298—2010《机械振动、冲击与状态监测词汇》,该船舶低温淡水循环泵属于第二类,泵的分类见表2。

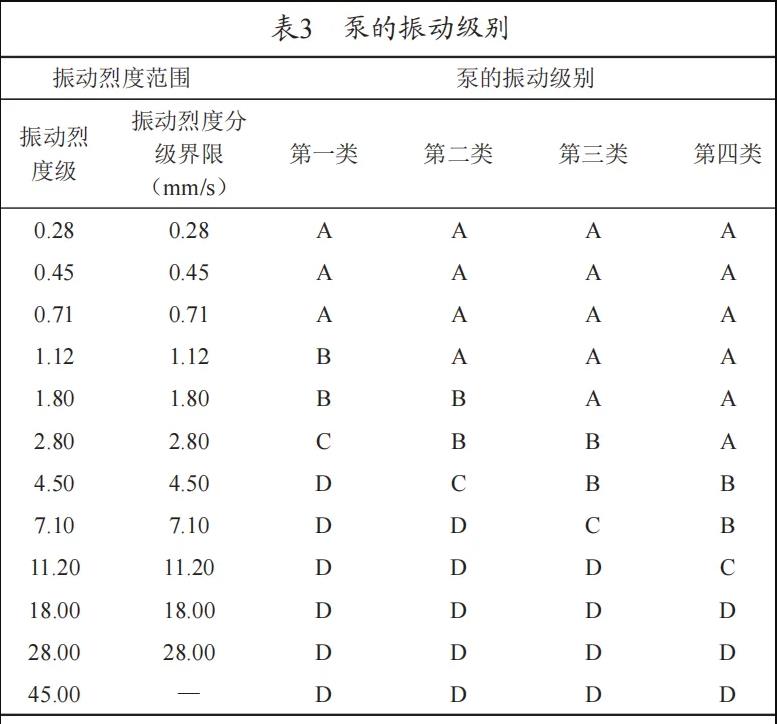

根据 GB/T 29531—2013《泵的振动测量与评价方法》,评价泵的振动级别,该泵的振动级别为 C 类,数据合格,见表3。

2、切削后试验

机旁观察 1 号低温淡水循环泵实际工况,电机电压 700 V,电流 75 A,泵运转 24 h 后电机温度为 80.2 ℃。

泵 出 口 压 力 F1=340 kPa,泵吸口压力F2=40 kPa,扬程 H=300 kPa。

1号低温淡水系统所有冷却设备全部运转后,淡水温度33.4℃ ;

艉 Z 推为最远端,艉 Z 推冷却水温度36.0℃,冷却水压力160 kPa,艉 Z 推电机三相绕组平均温度46℃,变压器三相绕组温度39℃。

冷却效果良好。

机旁观察2号低温淡水循环泵实际工况,电机电压700 V,电流72A,泵运转24 h 后电机温度为82℃。

泵出口压力 F1=360 kPa,泵吸口压力 F2=40 kPa,扬程 H=32 m。

2号低温淡水系统所有冷却设备全部运转后,淡水温度35.2℃;

艉侧推为最远端,艉侧推冷却水温度37.4℃,冷却水压力在160~180 kPa 波动,艉侧推电机三相绕组平均温度47℃,变压器三相绕组温度39℃。

冷却效果良好。

试验结果表明,叶轮切割后电机过载导致高温烧毁的故障得到彻底解决。

三、结束语

此次低温淡水冷却水系统故障完美解决,为同类型船的同类故障提供了案例参考。

设备管理人员平时必须加强对设备的维护保养,认真阅读并理解说明书,及时审慎处理,这样才能管理好设备,使用好设备,维护保养好设备,整体提高装备管理水平。

参考文献

[1] 杨琳 . 离心泵叶轮切割计算公式的推导 [J]. 新疆农业大学学报,2003(1):80-83.

[2] 邵海江,向永谭 . 离心泵叶轮切割方法 [J]. 工业设计,2016(7):186-187.

[3] 逐海堂,陈晶晶 . 离心泵叶轮切割方法及其实用性分析 [J].通用机械,2014(8):86-88.

[4] 王承禄,孙铁,张丹 . 非设计工况下离心泵叶轮改造与流场分析 [J]. 石油化工高等学校学报,2015,28(1):89-92.

原创作者系:

中海油田服务股份有限公司 孙 浩

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)