某型船1 2V20/27型主机遥测装置修理方法浅析

发表于 2024-07-26 18:51

导读

某型船主机型号:12V20/27,额定转速为1000r/min,额定功率为800kw。

其遥测装置由主机遥控装置及主机监测报警装置组成。

主机遥控装置包括复合操作器(车钟操作手柄、高精度长寿命电位器、行程开关等)、可编程控制器(两门子S5-95U型PIC)、机旁控制箱、测速板、测速传感器、电磁阀箱(电气比例电磁阀、正倒车电磁阀等);

监测报警装置包括监测信号采集箱、信号处理单元、外部传感器、报警面板、运行指示面板。

一、主机遥控装置工作原理

复合操作器安装于驾控台上,它既可以在自动工况下直接操纵柴油机,进行程序换向及调速,又可以在手动工况下作为传令钟向集控台、机旁控制箱发送车钟信号。

复合操作器向可编程控制器发出信号,可编程控制器根据发送的车钟信号(0~10V电压信号)经逻辑控制单元识别出系统当前车令,从而通过可编程控制器的输出模块输出4~20mA电流信号给电气比例阀。

可编程控制器同时向电磁阀组发出正车,空车,倒车信号,控制正倒车电磁阀。

当正车或倒车油压继电器接通后,电气比例阀根据当前车令输出相应气压推动调速***来控制调速器拉杆,从而实现主机调速及齿轮箱的正、倒车功能。

控制气压在集控台、电磁阀箱同步指示。

二、主机遥控装置的修理

1、主机遥控装置的核心部件为车钟电位器、可编程控制器、电磁阀箱(电器比例阀)、转速传感器及测速板。

2、主要故障及检修方法

(1)操纵复合操作器,车令显示混乱出现这种情况故障一般出在车钟电位器及可编程控制器上,先检查车钟电位器是否有断线、掉头的现象,在确保接线正确后,可用万用表电阻档测量电位器电阻,同时依次序操作操纵杆,分别测量出各档位电阻值,并与设定值对比(没有设定值数据时可以测量另一部状态正常的主机车钟电位器数值),出入较大且阻值呈非线性关系时,可判断为电位器损坏,更换电位器后通电试验,故障解决;

若故障依然存在,那就要检查可编程控制器,在通电状态下,依次操纵复合控制器到相应档位,观察可编程控制器的档位输入、输出状态灯并与状态表做比对,状态正常时,输入、输出状态灯是一一对应的,若不是一一对应,即可判断可编程控制器损坏或程序丢失,更换控制器或重新下装程序,即可排除故障。

注:一般情况下可编程控制器及所安装程序不会损坏和丢失,重点检修还是以车钟电位器为主。

(2)操纵复合操作器,车令显示正常,但主机转速不可调出现这种情况,首先应观察在操车时,主机调速***及调速器拉杆是否动作,若动作,则应告知钳工检查调速器,若不动作,就要依次检查并确定控制气源是否满足0.7MPa要求、电器比例阀是否工作正常、可编程控制器的输出是否正常等。

排除控制气源不正常故障后,即可在不开主机情况下,模拟遥控操车,通过模拟遥控操车来判断故障点。

模拟遥控操车步骤如下:

a)模拟遥控操车准备工作:

短接集控台内接线排JC5 53,54端子消除失气报警;

断开J***-7端子,(右主机J***-9端子)消除自动停车报警;

正车时连接JC2-14,15端子(右主机JC7 -14,15端子)正接排;

倒车时连接JC2-16,17端子(右主机JC7 -16,17端子)倒接排。

b)将信号发生器信号正加于测速板LCJ27端子上,负加在可编程控制器M端子上,同时将驾控台和机旁控制箱上自动/手动转换开关转换到自动状态,调节信号发生器频率,观察测速板上显示转速,数据如表1。

注:在进行(b)项操作时,应检查测速板的接线是否正确及检测测速板是否损坏,确保进行后续试验时,可编程控制器的速度反馈的可靠性;

若测速板显示数值不准确,则应修理或更换测速板,排除该故障。

c)在电气比例阀的输入端串接一块毫安电流表,监测输入端电流变化,若控制气源、电气比例阀均正常时,亦可监测电气比例阀显示气压变化。

d)在依次调节转速的同时,操纵复合操作器到相应档位,记录毫安电流表示数或电气比例阀显示气压数,因本型主机遥控装置是闭环控制,也就是说在主机转速高于或低于设定档位转速值时,可编程控制器会根据测速板输出的速度反馈做相应的电流调节,从而控制电气比例阀输出气压值,控制调速器进行相应的加减速。

e)当发现进行(d)项操作时,毫安电流表示数在增大或减小时,电气比例阀输出气压没随之增大或减小,这说明电气比例阀损坏,更换新的阀件故障排除;

若毫安电流表示数没有变化或变化呈非线性关系,则要检修可编程控制器及相关器件并作出相应处理。

(3)操纵复合操作器,车令显示正常,但主机转速不可控出现这种情况,一般是主机转速反馈系统出现故障。

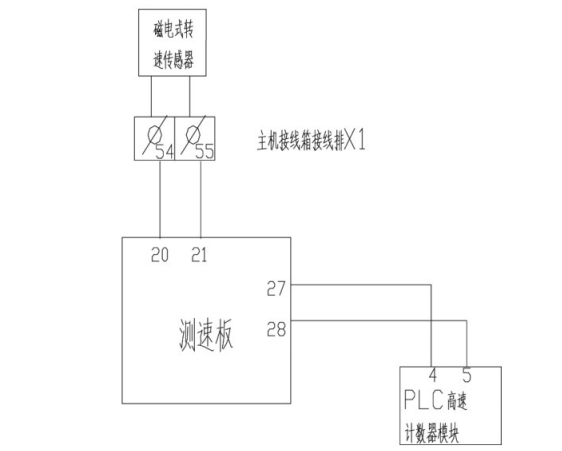

主机转速反馈系统由转速传感器、测速板组成;

因为该转速反馈系统是整个主机遥控装置的基础,当主机实际转速达到了各档要求数值而速度反馈系统输出的数值与之不符,这样就会导致可编程控制器发出错误的指令,出现主机转速不可控现象。

主机转速反馈系统如图1所示:

▲图1

转速传感器为磁电式感应传感器,其输出为频率信号,阻值在920欧姆左右,用万用表欧姆档检测其电阻值即可判断其好坏;

在排除转速传感器、测速板损坏及线路故障后,即可用机旁操作,启动主机,手动调节主机转速到各档设定转速,观察测速板上的数码管显示数值,若与实际转速相差很大,则要调整传感器与飞轮间隙并再次开机观察数码管转速显示,如此反复,直到数码管转速显示与主机实际转速相符即可排除故障。

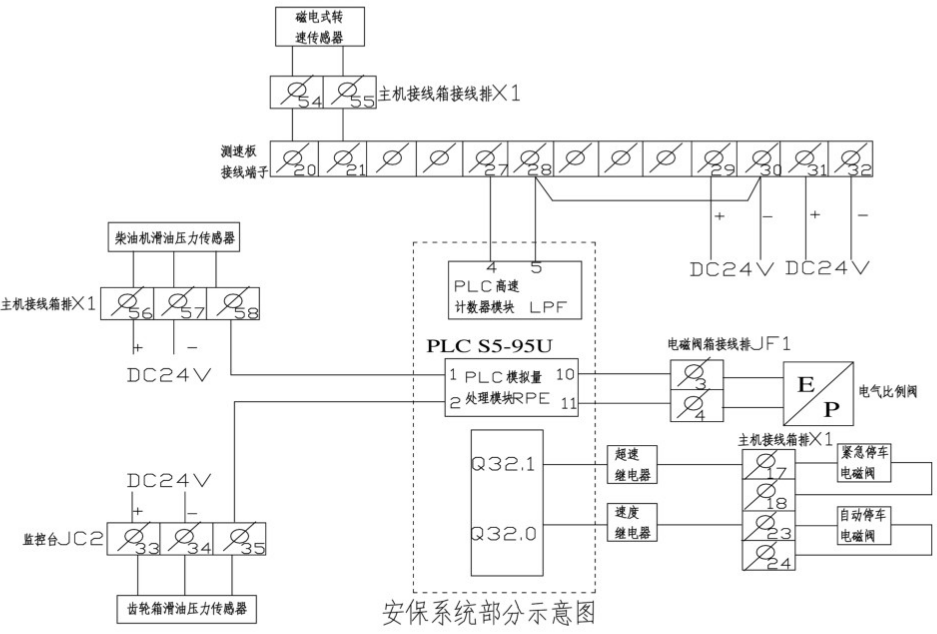

3、主机安保系统检修主机安保系统原理图如图2所示。

(1)主机安保系统主要由滑油低压自动停车、超速紧急停车组成。

滑油低压停车有手动和自动两种方式,共同点是使停车电磁阀SZ1010得电,调速器工作压力油旁通,柴油机逐渐减速停车。

原理如图3所示:

当钥匙开关ES1085置于停车位置时,触点3、4号闭合,停车电磁阀SZ1010得电,柴油机停车,注意停车时电磁阀一直处于通电状态,电磁阀易损坏,应及时关断电源。

当主机转速低于600r/min时运行正常,说明压力开关(2PSL。)工作正常。

当主机转速高于600r/min时速度继电器TYPE5303的常开触点9,10闭合,停车电磁阀AZ1010得电,主机降速;

主机转速降至低于600r/min时,压力小于0.1MPa,压力开关2PSL。

动作,主机加速。

如此转速上下摆动后自动停车。

将其速度继电器的TYPE5303的9脚断开,故障排除,根据原理推断故障可能出现在压力开关(1PSL。)或者速度继电器上,更换压力开关或速度继电器后排除故障。

(2)主机超速紧急停车也有手动和自动两种方式,共同点是使紧急停车电磁阀SZ1012得电,打开紧停空气管路,紧停机构切断燃油供给,柴油机快速停车。

其原理图如图4:

正常运行时,紧停限位开关GOS1012始终被紧停机构凸轮紧压,因此其常开触点13、14是闭合的(此时常闭触点21、22是断开的),当主机转速超过额定转速的115%~120%(1150~1200r/min)时,超速继电器TYPE5333的常开触点(9、10)闭合,这时紧停电磁阀得电,打开紧停空气管路,送至紧停机构,切断燃油供给,柴油机立即停车。

同时紧停限位开关因紧停机构凸轮转到中间位置,触点13、14断开电源,(防止紧停电磁阀长时间通电损坏),另一副触点21、22闭合,送出超速停车报警信号给主机监测报警单元。

检修该系统时,应注意检查调校超速继电器,可通过信号发生器给其器件号1、2上施加一个超速脉冲信号(本机为156Hz),用万用表蜂鸣器档量检测其常开触点9、10间是否闭合,若不闭合,则可调节整定电位器,直到动作为止,若调节无反应,则更换该超速继电器即可排除故障。

手动紧急停车是通过紧停按钮直接将超速继电器TYPE5333的9、10短接,使紧停电磁阀得电,达到紧急停车的目的。

值得注意的是,当按动紧停按钮至主机停车后,要及时让其恢复到原状态,否则会导致再次启动失败。

三、主机监测报警装置原理

主机监测报警装置是监测主机重要参数并实现报警指示。

它由各型传感器、压力开关、限位开关发出报警信号(均处理为开关量)送到监测信号采集箱进行信号处理,信号处理单元处理完毕后经报警而板输出为声光报警,达到报警功能。

1、主机监测报警装置故障检修

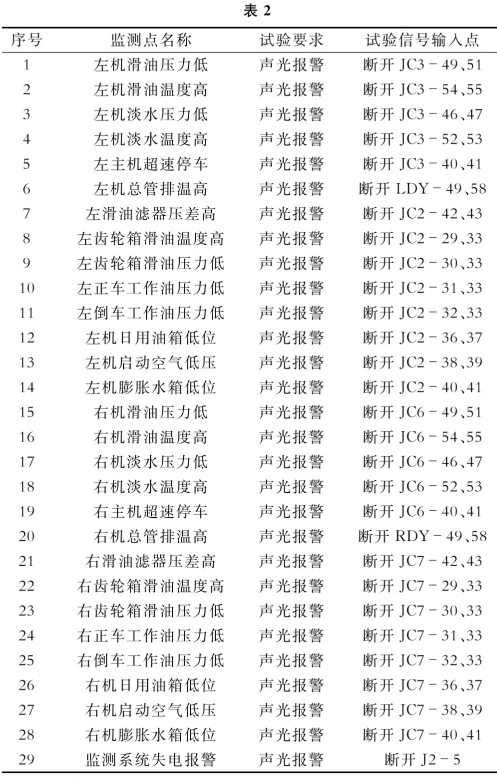

主机检测报警装置原理图如图5:(以主机超速停车报警为例,其他均以此参照)

▲图5

当出现主机紧急停车误报警时,首先应依接线图检查这路报警线路是否有故障,在排除断线、掉接线头等线路故障后,用短接线短接集控台JC3线排上的40、41端子,若故障解除,则说明紧停限位开关损坏,更换之,若故障没有解除,则需要根据原理图依次检查监测信号采集箱内这一路的输入端光耦、输出端光耦、驱动器的好坏。

各器件损坏时主要现象如下:

当输入端光耦损坏时,会出现报警指示灯不灭、有声光报警。

当输出端光耦损坏时,会出现灯不灭,无声光报警。

当驱动器损坏时,会出现试灯时,灯不亮。

检修时可根据试验现象,有针对性地排除故障。

主机监测报警系统报警点检查依表2:

四、结束语

本文是某型船12V20/27型主机遥测装置修理、试验的方法总结,经过实船修理的检验,具备较高的实用性及可操作性。

参考文献:

[1]西门予S5 95U可编程控制器系统手册.2005.

[2]2电工基础理论培训教材.2005.

原创作者系:

青岛前进船厂 刘 俊

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)