导读

洁净的燃油和润滑油对船舶柴油机及其辅助设备的正常运行有着至关重要的影响。

因此提升分油机工作效率与工作性能,就相当于提升船舶航行状态下的运转效率与l生能。

分油机作为提升燃油质量的关键设备,应用广泛。

现当代船舶对于分油机的改进主要集中在自动化控制方面,而对其本身机械结构的改进研究较少。

本文以此作为切人点,探讨现行船用分油机的机械结构,通过改进机械结构达到油、水分、机械杂质三项共排,达到提升分油机效率的目的。

一、船用分油机简介

船用分油机主流市场由瑞典、日本和中国占有,其中以瑞典所生产的ALFA-LAVAL型分油机应用最为广泛。

大多数船用分油机结构设计中均采用了比重环的设计,用于稳定油水分界面的位置。

采用这种设计的分油机需要在燃油分离的过程中,根据所分离的油料理化性质的不同,从而选取不同的比重环,从而达到更好的离心分离效果。

二、ALFA-LAVAL-S型分油机结构特点

ALFA-LAVAL-S型分油机采用皮带作为传动结构,替代了传统分油机的蜗轮蜗杆传动机构,使该分油机具有更高的分离效率。

同时,新型弹性结构下端固定的活动底盘,在排渣时依靠底端弹性而打开排渣口。

该分油机滑动圈的启闭不再依靠传统分油机下部设置的弹簧,而完全以滑动圈上、下表面的压力差进行控制。

此外,其排渣孔为圆形孔洞,可以降低排渣时的噪声,提升排渣效果。

三、ALFA-LAVAL-S型分油机工作原理

对于任何型号的分油机,无论是通过自动化控制,还是通过值班人员手动控制,其内部核心构件都是分离桶。

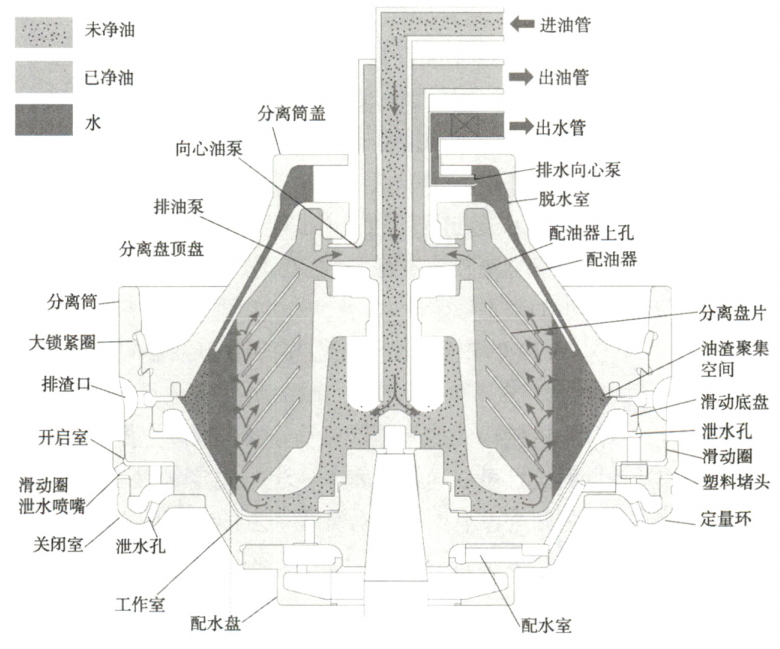

ALFA-LAVAL-S型燃油分油机内部分离筒的内部结构如图1所示,待净化燃油从进油管进入分离筒内,分离筒本体和分离筒上盖由紧锁圈锁紧[1]。

当分油机开始进行燃油的净化工作时,通过管路将燃油舱的燃油依靠驳运泵导入沉淀柜中,需要净化的燃油由进油管进人分离筒进行高速回转运动以达到离心分离。

分离桶内包含分离盘部件,其作用是使注入分离简中的燃油依靠其黏度吸附在分离盘上,并随之旋转,以达到更好的分离效果。

当需要分离的燃油从进油管被注入到分离简内,经配油器底部而后被分离盘片裹挟,待分离的燃油在分离盘组相互叠加所产生的缝隙中由外向内分成若干个连续的油层进行流动,并随着分离盘片高速回转运动。

此时,分离桶内的物质因密度不同而在分离简中形成分层,最内侧油层密度最小,水分位于中间,而杂质密度最大.位于最外侧。

净化后的燃油离开分离盘组向上进入排油腔内,然后被作为排油泵的向心油泵从出油管排出。

离心分油过程中产生的水分,则依靠分离盘组外边缘自行流动,进入位于分离筒上方的排水腔内,经过汇聚后由排水向心泵排出到机外。

燃油中的机械杂质被分离桶高速旋转所产生的离心力甩出,汇聚在分离筒内壁上,当分离桶中机械杂质积攒到一定量时,经由排渣口定时排出。

通过以上步骤,将待净化燃油中的油、水和机械杂质三者通过不同位置排出,而被净化后的燃油通过向心油泵单独导出进人系统。

此分油机排渣机构由位于分离筒底部的配水盘、定量环、滑动圈和滑动底盘构成,形成向上托举的分离筒底部,使分离筒中形成密闭空间。

在ALFA-LAVAL-S型分油机分离过程中,油水分界面的位置对于分离效率与质量有着直接的影响[2]。

其影响在于如果在分油机离心分离过程中油水分界面外移会造成出水口跑油,已经分离好的燃油从出水口与水分一起流出,不但浪费燃油,而且会降低分油机工作效率。

当油水分界面向内移动进入分离盘组中,分离出的水分和杂质会堆积在分离盘片间,分离盘相互之间的距离很小,所以杂质的进入会造成分离盘堵塞,也会降低分油机工作性能,且严重影响分油机使用寿命。

因此,在分离过程中的油水分界面最好维持在分离盘的外边缘位置,以保证设备机械寿命、节约燃油,从而达到提升分离效果的目的。

当停止分油机工作时,需要先停止向分离桶内供给待分燃油,然后打开电磁阀SV10注入置换水,使油水分界面向内移动,将分离桶中残存的燃油由排油口排出。

为减少排渣时燃油的损耗,增加分离燃油效率[3],该型号分油机在工作过程中可以实现机械杂质的排出,通过电磁阀SV15将开启水进入使活动底盘下降,开启排渣口,通过离心力将机械杂质排出。

同时,该型号分油机于出油管处装有MT50水分传感器,用于检测净油中的水分含量。

当油水分界面外移,部分分离出来的水通过排出口与净油一同排出时,该变化被水分检测器检测到之后,将信号传送给EPC-50控制单元。

当净油中水分含量达到设定阈值时,EPC-50控制单元打开排水电磁阀,或打开排渣口运行排渣程序,进行排水操作。

四、三项共排结构改进设计原理

ALFA-LAVAL-S型船用分油机,利用活动底盘对分离筒空间形成密闭。

该型号分油机为减少排渣时的燃油损失,首先向分油机停止供给待分离的燃油,从而节约成本。

分油机在排渣时会先行关闭出油管路,然后向分离桶内注入置换水,使分离桶内的油水分界面向内部移动。

当出油口的压力传感器达到预设数值时,便打开出油阀排出净油,然后打开排渣口进行排渣工作。

在该型号分油机机械杂质排出时,需要注入置换水,使分油机内残余的净油尽可能多地排出,以达到降低燃料油损耗、提升工作效能的目的。

本文对分油机机械结构进行改进,使其在运转过程中实现燃油、水分和机械杂质三者的共同排出,在节约燃油减少损耗的前提下,提升分油机运转效率,实现降低船舶运行费用。

离心式分油机中已经分离好的燃油和水分,物理状态均为液体,当高速旋转时会出现清晰的油水分界面。

基于此,可以通过在其上端设置向心水泵或向心油泵,使机械杂质直接在工作过程中排出,且不会影响分油机的运转。

由于分离出来的机械杂质密度较高,所以堆积在最外层,可以直接通过外侧开口将其排出,但与此同时待分离的燃油也会被一同向外甩出,不符合资源节约的理念。

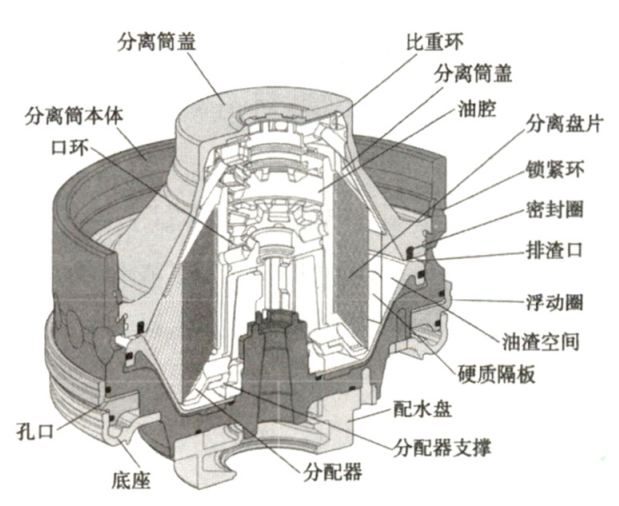

本文在分离筒的外部边缘位置增加硬质分隔构件(图2)。

▲图2 三项共排型分油机分离桶改进结构

当需要排渣时,硬质构件合闭,将燃油与水分留存在内分离筒,机械杂质被分隔在外分离筒,然后进行排渣操作,使机械杂质被离心力抛出。

排渣过程完毕,硬质构件分离,内、外分离桶重新连通。

上述设计使机械杂质和其他成分分隔在不同腔室,防止燃油在排渣过程中被一同甩出。

本设计的优势在于沿用了原有机械构造,可以在原有分油机的基础上进行改装,满足船舶运营商对于成本费用尽量降低的需求。

同时,附加部件可以随装随用,充分考虑了在船舶运行中因为复杂工况而产生的各类事故或情况,便于维护修理。

本文设计的分离筒因其排渣部分独立于内部运行部分,可以保证排渣彻底,同时减少淡水消耗,降低船舶污水处理成本。

五、船用分油机三项共排面临的问题

对ALFA-LAVAL-S型船用分油机的机械结构进行设计改进,实现油、水、渣三项共排,提升其工作效率,以达到提升船舶工作性能的目的。

但本文设计也存在不足之处。

(1)材料方面。

主要是分油机加装的硬质隔板构件的材料问题。

该部件需要在分油机正常工作的情况下进行闭合,如果材料硬度不够,构件在闭合的过程中切人高速旋转的燃油时将发生弯曲形变,从而无法实现分隔功能。

材料成本也是需要考虑的因素。

(2)构建方面。

该型号分油机在运转过程中常见滑动圈卡死在上位的故障,即使滑动圈上部有足够的开渣工作完全无法进行。

同时,当滑动圈密封部件因老化、磨损等问题无法实现良好密封时,本应进入密封室的水可能出现泄漏现象,使密封室的压力大于滑动圈上部开启室,滑动圈无法正常下落,也会导致排渣工作完全无法进行。

综上所述,对于本型号分油机的排渣过程本身便具有不稳定性,在附加硬质隔板后可能进一步加剧不稳定问题。

(3)分隔位置及分隔量。

由于在分油器的运转过程中,燃油携带的水分及机械杂质的含量不均匀,所以对于机械构件的分隔位置及分隔量难以把控。

油水分界面位置可以通过技术手段进行测定,但是水分与杂质之间并没有明确的分界面。

这个问题可以通过估算均值的方法进行解决,也可以通过设计尖嘴形对称隔板进行解决。

尖嘴形对称隔板将整体隔板拆分为两块分布在上、下顶面,使用时向中心合拢。

分隔位置可以向内略微移动,将杂质与很少部分水一同排出,但不可移动过多,如果水分排出过多,当分隔板重新打开时水封无法建立,将影响后续燃油的净化。

(4)燃油扰动问题。

对于分隔板打开后,分离筒内的待分离燃油会发生扰动。

可以在隔板打开前向外分离筒注入一定量的补偿水,但这需要在排水管外额外增加管路。

六、结束语

本文对于现行的船用ALFA-LAVAL-S型分油机的油、水、渣三项共排结构改进进,行了分析与讨论。

通过船用分油机油、水、渣三项共排,可以提升其工作效率,以达到提升船舶工作性能的目的,为船舶分油机的改进提供思路与参考。

参考文献

[1]李可顺,张存有.某轮ALFA-LAVAL SA821分油机工作原理及故障分析[J].船舶,2011,22( 1 ):37-39.

[2〕吴恒,李浩基.阿法拉伐现代技术(分油机分册)[M].大连:海事大学出版社, 1995.

[3〕毕国华,王家支,唐传安,等.船用分油机工作原理及故障分析[J].中国水运,2019,19(11):85-86.

[4〕王忠俊,***.中高速船用柴油机燃用重油的应用[J].船海工程,2010,39(2):74-77.

原创作者系:

渤海大学 吴 天

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)