导读

船舶电力推进系统在近年来得到广泛应用,电力推进系统具有调速范围广、易于正反转、布局灵活、安装方便、高效经济、振动和噪声小等优点。

变频器为电力推进系统中重要的电气设备,变频器出现故障将直接影响系统运行,会引起推进器跳闸停车等严重后果,变频器日常管理尤为重要。

本文对某船吊舱变频器闭式冷却系统故障进行分析及处理,对特有的闭式冷却系统管理进行阐述,供同人参考。

一、设备简介

船舶 DX 轮使用 ABB 电力推进系统,推进模块型号为 DZ1250P,输出功率 4 000 kW,轴转速 197 r/min,供电电压 690 V,电机额定电流 4 900 A。

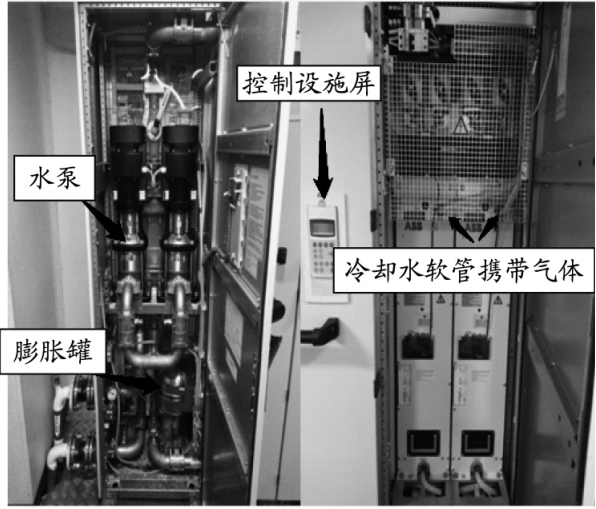

推进变频器型号为 ACS800-1007LC,见图 1。

▲图 1 变频器及冷却水系统实物

推进器为吊舱式全回转电力推进器( 俗称吊舱) 具有高效、简单、经济等优点,电机为永磁电机,位于水下的吊舱内,转子直接与螺旋桨轴相连,全回转部件通过滑环单元供电。

每个推进系统主要由 1 个移相变压器、1台低压船用单传驱动变频器、1个应用控制器及 1个推进电机组成。

吊舱推进电机由 1 台变频器进行动力控制,采用直接扭矩控制方式,可在任一方向上提供从 0 到额定转速的转矩。

变频器包括 1 个内部冷却水单元、4个整流单元、5个逆变单元、1个辅助控制单元及 1 个变频器驱动控制单元,共计 12 个模块单元分别组装在 12 个箱体内,12 个箱体组合排列成 1 排,由内部冷却水进出总管及电气线路等组合成整体。

冷却水系统有 2 台冷却水泵( 变频器运行时,以维持内部冷却水对各模块单元的循环冷却,正常使用时 1 台冷却水泵运行,可以通过控制板设定自动切换运行,故障时采取自动切换,2 台冷却水泵可定时切换) 、1 个内部冷却水热交换器( 用以运行中变频器各模块单元内部冷却水携带的热量与外部中央低温冷却淡水进行热量交换) 、1 个内部冷却水膨胀罐( 作用为内部冷却水系统提供一定的正压力,为泵提供稳定的进口压力) 及内部的进出冷却水管等组成,均组装在 1 个冷却水单元的箱体内。

变频器的每个模块单元由内部冷却水进行冷却,模块单元均有进口及出口冷却水软管连接至内部冷却水的进出总管,模块单元之间的冷却水总管使用高质量合金钢管路连接。

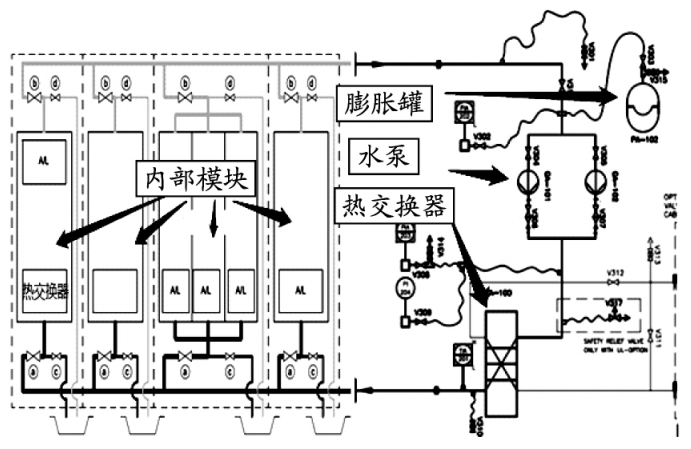

闭环冷却系统(见图2) 由冷却水总管、整流单元、逆变器单元、2 个控制模块单元的内部冷却水通道、变频器内部冷却水热交换器、内部冷却水泵及内部冷却水膨胀罐组成。

由于液体体积随温度的变化而产生压力变化,冷却水泵进口处配备 1 个内部冷却水膨胀罐。

当启动主推进器时,变频器内部冷却水泵先自动启动运行,内部冷却水通过内部冷却水泵至内部冷却水热交换器,通过与内部冷却水热交换器外部的中央低温冷却淡水进行热交换,将热量传递给中央低温冷却淡水,使内部冷却水温度保持在合适的使用范围,经过内部冷却水热交换器的冷却水至内部冷却水出水管及各内部模块单元内部的冷却水通道,流经模块单元内部冷却水通道时进行热交换,将各模块单元内部的热量传递给内部冷却水,温度升高的内部冷却水通过内部冷却水泵进口总管至内部冷却水泵,形成闭环。

其外部的中央低温冷却淡水管路的进出口阀处于常开状态,中央低温冷却淡水由海水通过中央板式冷却器进行冷却,中央低温淡水泵一直处于运行状态,设定温度为 32 ℃,总管上安装有电动温控阀,使其温度始终保持在设定值。

变频器每个模块单元内部都安装冷却风扇,在模块单元箱体内形成有效的气体对流来均衡冷却模块单元,防护等级为 IP44,能有效防止大颗粒固体灰尘及飞溅水。

变频器为重要的电气设备,若内部冷却水系统发生内部泄漏,设备将会发生重大损坏,故内部冷却水系统的部件均为高质量合金钢部件及耐压塑料管,可靠性高。

DX 轮为新建造船舶,当时吊舱推进器总运行时间约 3 700 h。

二、故障现象

某次 DX 轮在航行中,发现吊舱变频器内部冷却水压力有缓慢上升且压力有波动现象,压力最大时达 4.7bar( 1bar = 0.1 MPa) ,正常运行压力在3.5 bar 左右,即对系统进行放气检查工作,放气过程中有少量的空气掺杂冷却水被一起排出,压力波动稍有好转,但几小时后压力又开始增大及波动,波动太大时出现变频器跳闸报警,继而主推进器停车。

说明书要求:

变频器设定在内部冷却水泵运行时进口压力低于 1.0 bar、进出口压力差低于 2.0bar、出口压力高于 6.0 bar 时报警; 内部冷却水泵进口压力低于 0.5 bar 或进出口压力差低于 1.5 bar 时跳闸保护。

变频器内部冷却水泵因压力波动过大,进口压力小于 0.5 bar 或进出口压力差小于 1.5 bar后引起跳闸,随后对变频器内部冷却水进行泄放检查,发现冷却水已严重变质,伴有刺激性的气味,立即对内部冷却水进行彻底放空,并注入新的纯水后用内部冷却水泵进行循环冲洗后再次放空,然后将新的纯水注入系统后并进行放气工作,启动内部冷却水泵后内部冷却水压力正常。

启动吊舱推进器进行试车,运行时内部冷却水进口及出口压力都在正常范围内,运行 5 h 左右,检查各参数正常。

停车后继续运行内部冷却水泵,再次观察内部冷却水压力又略微上升,对 2 台内部冷却水泵出口旋塞及系统放气阀打开检查,未发现气体溢出。

随后使用中进行密切观察,内部冷却水温度一直为正常状态,而内部冷却水进、出口压力随着运行时间的增加还在继续缓慢升高,检查变频器各模块单元内冷却水软管中看到有携带少量的气体流动。

为维持压力稳定,须频繁对内部冷却水系统进行放气,但在运行中仍然出现压力波动大现象,导致吊舱推进器跳闸停车。

三、故障分析及处理

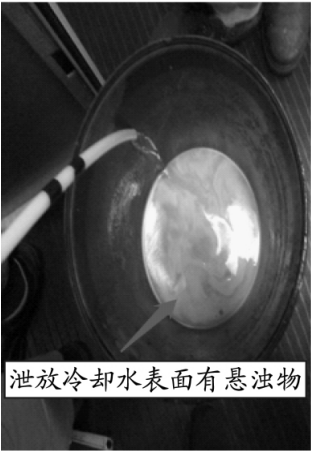

针对故障现象,从内部冷却水系统的泄放水中检查发现水表面漂浮有絮状的悬浊物( 见图3) ,并伴有刺激性味道。

内部冷却水因细菌等微生物繁殖过多而变质,产生较多的气体及气味,细菌等微生物繁殖到一定程度,内部的气体数量积聚到一定程度使内部冷却水泵无法正常工作。

▲图 3 泄放冷却水表面有悬浊物

内部冷却水系统为闭式系统,产生的气体无法脱离系统,产生故障后只能通过放气旋塞进行放气等工作临时恢复正常。

设备出厂调试时添加的是纯水与防腐抑制剂( 体积分数 0.5% ,下同) 混合物,对内部冷却水系统部件的保护,防腐抑制剂中含有乙二醇,对微量的微生物有一定抑制作用。

内部冷却水系统设计成闭式系统的初衷是防止外界对系统的影响,但系统内部出现污染后对系统的影响较大。

DX 轮变频器内部冷却水系统出现的故障原因可以归结为如下几点:

(1) 设备在调试时,内部冷却水系统未能进行彻底的清洗,系统内部本身含有较多的细菌等微生物。

(2) 调试过程中添加冷却水时未能控制好,将细菌等微生物带入。

(3) 添加的防腐抑制剂在添加纯水时未能及时补充,使防腐抑制剂的混合比例未能达到要求。

(4) 在出现故障前期,船舶停泊的时间较长,将近 1 个月左右,内部冷却水泵长时间未运行的情况,更有利于细菌等微生物的繁殖。

根据以上原因,与设备商 ABB 商议后采取如下措施:

(1) 用 50% ( 质量分数,下同) 的柠檬酸溶液对内部冷却水系统进行彻底的循环清洗,使用设备商推荐的柠檬酸及纯净水,调制成 50% 的柠檬酸溶液,用该溶液添加到内部冷却水系统中,手动启动冷却水泵循环 2 h 后停泵,清洗时间可视情况适当延长,尽量清洗冷却水系统内壁的污染物。

(2) 对冷却水添加设备同样用上述调制的柠檬酸溶液进行清洗,防止细菌等微生物带入系统。

通过用柠檬酸溶液对内部冷却水系统及添加设备清洗后,将内部冷却水系统中清洗用的柠檬酸溶液彻底放空,利用添加设备重新添加纯净水到内部冷却水系统中,手动启动内部冷却水泵循环 1 ~ 2 h,然后停止水泵运行,再次对内部冷却水进行放空后用新的纯水重新加注,重复上述操作再清洗 1 ~ 2 次,以把内部冷却水系统中的柠檬酸彻底清洗干净。

清洗完成后对内部冷却水系统进行放空,重新添加符合厂家规定的冷却水,保证冷却水的 pH 值等在正常范围。

根据ABB 要求,添加的内部冷却水还要满足以下条件:

氯化物含量( 质量浓度)<50mg/L;

硫酸盐含量( 质量浓度)<100mg/L;

溶解固体总含量( 质量浓度)<200mg/L,在 57 ℃时无沉淀物;

CaCO₃总含量( 质量浓度)<250mg/;

导电率<400μS/cm(等同电阻>2500 Ω/cm) 。

内部冷却水系统添加 0.5% 防腐抑制剂。

若系统出现污染,即使使用柠檬酸溶液清洗,也会因模块单元内部的冷却通道非常复杂,很难彻底清洗干净,例如按原出厂时纯水与 0.5% 防腐抑制剂混合液,混合液中的乙二醇含量无法抑制微生物的繁殖。

从设备商 ABB 处了解到,另一船舶配备相同型号的变频器发生过类似的故障,根据设备商 ABB 的推荐,此类故障发生后建议在纯水中添加 20% ~ 60% ( 体积分数) 防冻液( 由纯水、乙二醇及防腐抑制剂混合组成) ,防冻液必须含纯丙烯乙二醇,内部冷却水系统中若乙二醇的体积分数达 25% 以上能有效杀死细菌等微生物。

设备商以前对类似故障案例的处理能有效解决故障,并确认使用防冻剂后并不会对内部冷却系统造成损伤,船舶所有人最终同意设备商ABB 的建议。

通过以上几个方面的改进,系统开启后压力稳定,运行至今此类故障再未出现过,故障彻底解决,排除隐患。

设备商将变频器内部冷却水系统设计为闭式系统的初衷是隔断冷却水系统与外界的接触,避免外界不确定因素影响到冷却水系统的运行,但必须考虑到细菌等微生物的繁殖扩散问题。

开式冷却水系统对细菌等微生物的影响相对较小,如产生类似细菌等微生物繁殖曝气后,可以通过高置水柜自动排出。

船队另一艘电力推进船舶使用 SIEMENS6SL3型变频器,采用开式冷却水系统,系统顶部设有高置水柜用来补水及系统透气,冷却水使用纯净水即可,使用 5 年来冷却水系统从未发生过类似故障。

四、注意事项

故障的主要原因是内部冷却水中存在细菌等微生物及其大量繁殖曝气所致,对变频器冷却水的管理应该注意以下几点:

(1) 变频器内部冷却水系统需加注纯净水,pH值在 6 ~ 8,慎用工业蒸馏水或脱离子水,工业蒸馏水及脱离水对设备的腐蚀性较大,管路内部必须保持足够干净。

(2) 变频器内部冷却水系统,添加防腐抑制剂或防冻液数量必须在设备商要求范围内,否则可能导致次生故障出现。

(3) 在日常使用中,多注意变频器内部冷却水及相关设备各参数变化:

内部冷却水泵停止运行时,压力在 1.0 ~ 1.5 bar,最大压力不超过 2.0 bar;

内部冷却水泵运行时,最大压力不超过 6.0 bar;

内部冷却水温度应保持 5 ~ 45 ℃。

若参数出现异常,要及时查明原因并调节处理,始终保持在正常范围内。

(4) 内部冷却水定期进行更换工作,闭式冷却系统因受外界的影响小,外界污染物在正常的情况下无法进入系统,更换的周期相对较长。

西门子变频器开式冷却水系统说明书指导的冷却水更换周期为 3 个月左右,ABB 闭式系统在没有污染的情况下每 2 年添加 1 次防腐抑制剂及清洁冷却水热交换器,设备商在说明书中推荐内部冷却水更换周期每 10 年更换 1 次,对于新投入使用船舶,根据实际使用情况而定。

五、结束语

变频器是电力推进系统中的关键性设备,内部冷却水系统正常可靠的运行是保证变频器长时间有效运行的关键,针对特有的闭式系统设计,使用中出现的细菌等微生物繁殖曝气故障可以通用类似处理方法来解决。

原创作者系:

上海打捞局 郭松岭 陈红健

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)