导读

润滑油(以下简称“滑油”)使用在船舶众多设备中,其具有润滑、密封、冷却、清洗、减震、防锈等作用[1]。

以柴油机滑油的工作条件更为苛刻,主要表现为工作温度范围宽、接触压力高、循环次数多、摩擦副运动速度高和运动方式多等。

因此,要求柴油机滑油有较好的综合性能,包括合适的黏度及良好的黏温特性、 润滑性能以及抗氧化和抗泡沫性能等[2]。

滑油的质量及性能对柴油机的使用寿命、可靠运行至关重要,但在其循环使用过程中,由于渗漏、挥发、窜烧等原因导致部分损耗,而受到高温、高压杂质等作用会造成滑油变质甚至丧失润滑功能[3]。

在采取降低润滑油损耗措施中,应全面考虑各途径和因素的相互作用,优化改进措施,以保证柴油机的高效、可靠运行。

根据某船柴油机的实际使用工况统计滑油消耗数据,对其滑油过量消耗问题展开研究,以找出合理、可行性解决方案,降低船舶的营运成本,减少因滑油问题带来的故障隐患,达到节能、减排、降本、提效的目的。

一、滑油消耗数据分析

1、滑油种类的选择

在柴油机滑油系统的管理中,正确选择合适的油品非常关键。

不同类型的柴油机,其结构特点和转速也是不同的:

若配合间隙大就需要使用黏度大的滑油;

转速高则需要摩擦副表面布油快,对应的滑油黏度较低[4]。

使用不同硫含量(质量分数,下同)的燃油也需要选用相应总碱值(TBN)的滑油,以中和燃烧产物形成的酸,并保证滑油足够好的清净分散性能。

某电推船舶配置4台柴油机,转速1000 r/min,额定功率(MCR)2000 kW,滑油压力4~5kg/cm²,滑油消耗率0.7g/( kW.h),曲轴箱滑油容量1090~1340L,使用船用轻质柴油(MGO)。

在燃用硫含量小于0.5%的 MGO或MDO时,柴油机一般选择TBN7~12的滑油,结合柴油机厂家给出的滑油种类指南,此船选用TBN稍高的嘉实多(CASTROL)MHP 154规格滑油。

2、数据统计与分析

按照上述单台柴油机循环滑油量计算,4台柴油机曲轴箱滑油总量为4360~5360L。

2018—2019年度在柴油机未更换过系统滑油的情况下,以滑油月度实际消耗量及其年度加装量(2018年消耗量20659L、加油量25159L,2019年消耗量25008L,加油量19408L)为基础统计,2年滑油总加装量为44567L,总消耗量为45667L,消耗量略大于加装量。

由于滑油价格受区域等因素影响差异较大,若以国内滑油单价25.12元/L计算,滑油消耗成本费用为2018年度的51.9万元(人民币,下同)和2019年度的62.8万元,此项不包括服务费等附加费用。

为得出柴油机滑油消耗量的可靠性数据,判断是否存在滑油消耗异常情况,统计2018与2019年度的柴油机总运转时间(2018年17 035.5h,2019年17722.0h) ,计算单位时间滑油消耗量,便于和柴油机设计参数进行比对。

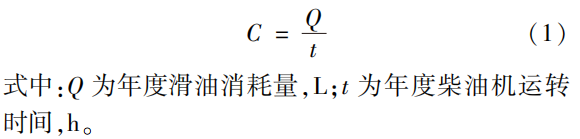

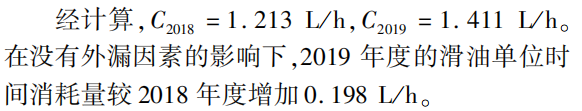

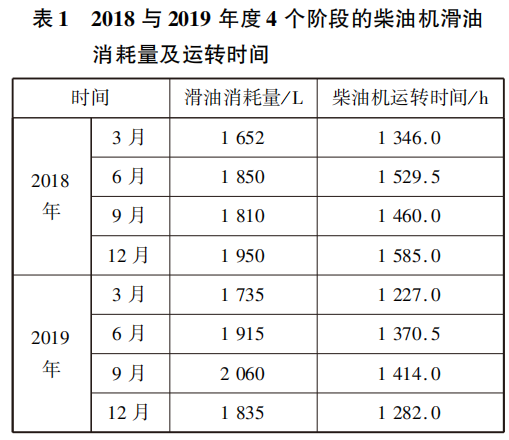

实际单位时间滑油消耗量

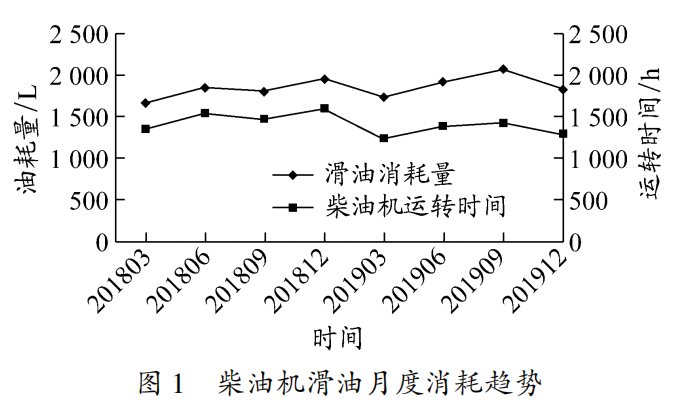

分别取2018 与2019年度4个阶段的柴油机滑油消耗量及运转时间(见表1) ,得出图1的柴油机滑油月度消耗趋势。

2019年滑油月度消耗曲线随着柴油机运转时间减少其变化率小,较2018年同期单位时间滑油消耗量增大,与上述根据滑油年度消耗量计算的结论一致。

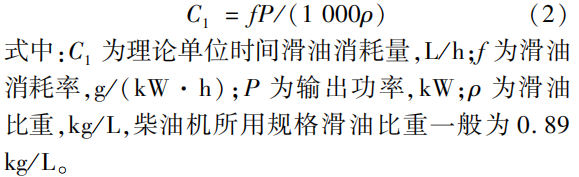

理论单位时间滑油消耗量

二、滑油消耗故障分析

1、滑油的消耗途径

滑油消耗不仅是柴油机的结构、运转状态及滑油质量是否良好的标志,也是一项重要的经济指标[5]。

柴油机在运转中,滑油受各种因素影响存在一定的消耗,其消耗量不应超过设计参数限值。

消耗太大,影响柴油机正常工作,其颗粒物排放量过高,且船舶运营成本增加。

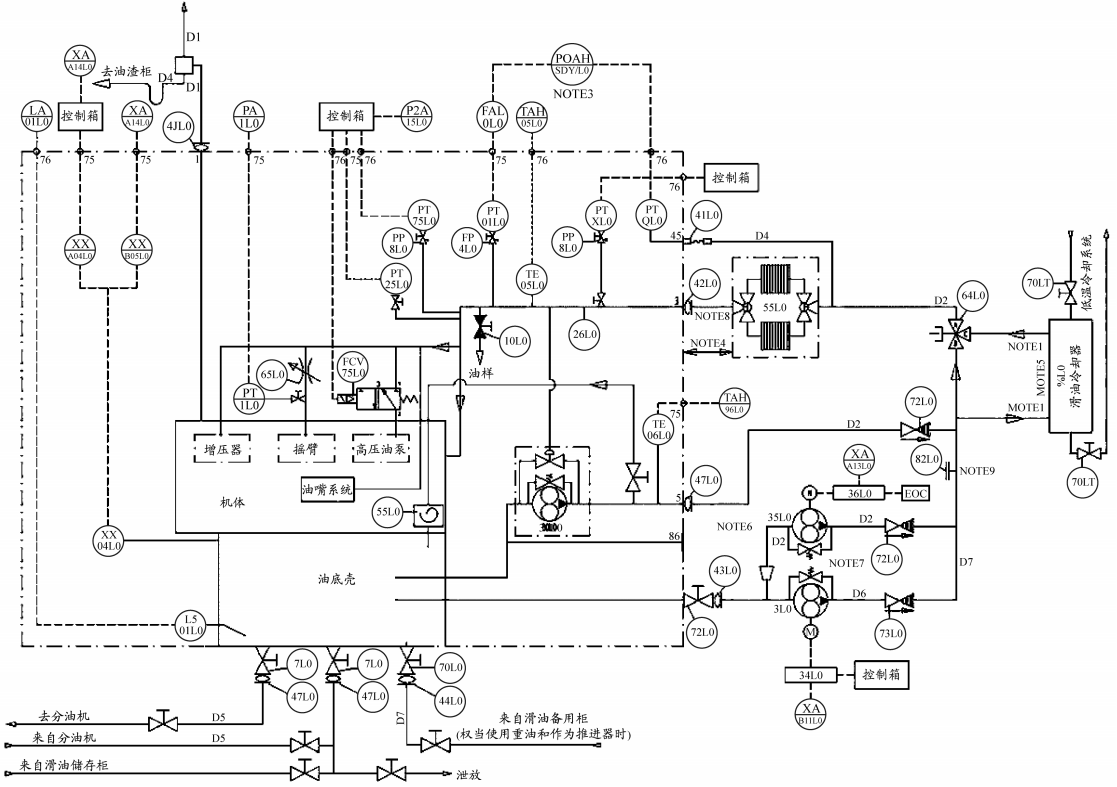

导致柴油机滑油消耗的主要途径和因素见图2。

2、故障分析

此船柴油机采用湿式曲轴箱润滑系统,即所有滑油都储存在曲轴箱当中,通过滑油泵将滑油输送至柴油机各个部位进行润滑,之后再泄回曲轴箱。

由图3分析柴油机润滑部位,除曲轴箱,凸轮箱中各部件外,还包括增压器、摇臂、高压油泵以及油嘴的冷却,在所有滑油消耗的途径中来自于缸内和高压油泵的比例最大。

▲图 3 柴油机润滑系统

(1)缸内消耗分析

在相当长的一段时间内滑油分油机运转效率不足,滑油中杂质含量较多,虽于2017年更换柴油机滑油并清洁油底壳,但管路中残存污滑油并未泄放,无法保证滑油油质,加之作业中长时间低负荷(小于50% MCR)运行,缸内燃烧状况较差,逐步导致其运动部件磨损。

例如:气阀阀杆在导管运动过程中由于受颗粒的磨损,导致配合间隙增大,滑油进入燃烧室而消耗;

活塞环与缸套过度磨损后,导致活塞环“泵油”现象加剧,滑油被压入燃烧室。

反之,滑油不完全燃烧生成的碳颗粒物再通过活塞、缸套进入系统,如此恶性循环将继续增加部件的磨损量,造成滑油消耗量不断增加。

因此,应结合作业情况及时进厂检修,对气缸相关部件做好数据测量,更换超限零件。

(2)高压油泵消耗分析

高压油泵的柱塞偶件、出油阀偶件是柴油机燃油系统重要的精密偶件。

在工作中,偶件由于受到高压、高速燃油冲刷或使用不洁净的燃油易产生磨损,其结构与设计参数对供油量、喷油定时有着重要影响,也直接影响柴油机的综合性能。

偶件的润滑方式主要是边界润滑,但在实际工作中,精密偶件在燃油高压作用下会发生变形和横向运动,形成流体润滑[6]。

在一些使用重油(HFO或FO)的大型柴油机高压油泵中,一路滑油润滑导向套、顶升机构、滚轴和凸轮工作面后,进入滑油循环系统,另一路则通过内部孔道润滑齿圈,跟柱塞泄漏的燃油一起放泄到污油柜,如瓦锡兰RT-flex58T-D机型。

此船柴油机以使用MGO为主,高压油泵柱塞外部为特殊涂层以减少磨损并具有抗咬合功能,其与套筒之间通过泄漏的燃油进行润滑,而 MGO黏度低并不会引起齿圈的卡阻,故未设计齿圈的滑油系统。

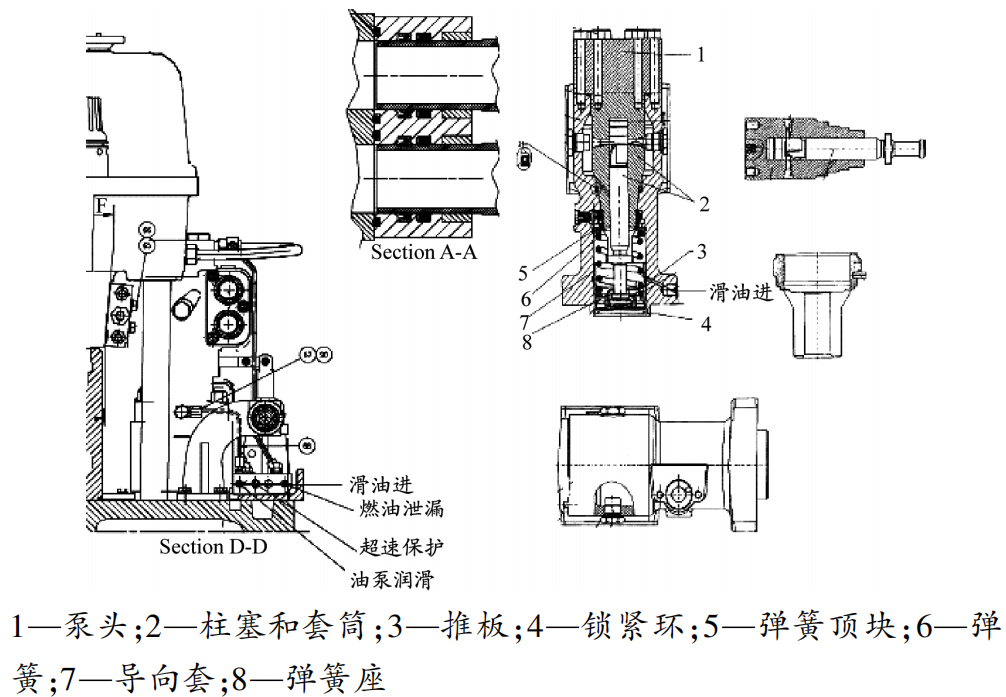

滑油管路连接高压油泵底座,经过内部孔道润滑弹簧下部的导向套之后,滑油并未通过顶升机构进入凸轮箱,而由置于机体内的通道泄放到污滑油舱(见图4) ,故此路滑油为直接损耗,导致柴油机滑油消耗量较大。

▲图 4 高压油泵润滑油路

由此也造成污滑油较多,焚烧炉运转时间长,设备故障率增加,使用寿命缩短,若进行岸基回收处理又会增加成本支出。

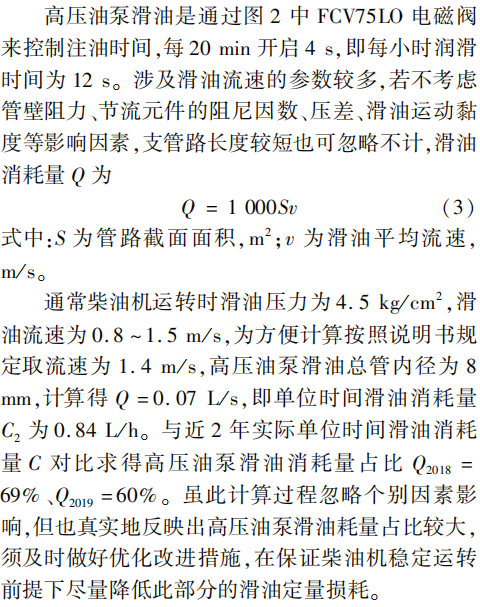

(3)高压油泵滑油消耗量

三、改进方案

首先明确高压油泵的滑油是对导向套的润滑,以防止弹簧在受力不均时产生径向位移,造成导向套与泵体之间发生磨损,尤其在使用重油的情况下,发生磨损或卡阻的概率较大。

其次需要测量导向套与泵体的间隙值,以判断此处的润滑方式,即边界润滑或流体润滑。

导向套与泵体并非密封偶件,前者的表面纹状结构,增强其储油和抗磨能力,而柴油机燃用MGO时,柱塞与套筒间隙泄漏的燃油同样对其有润滑作用,故导向套不必为流体润滑,滑油量可相应减少。

结合资料图纸与高压油泵滑油系统实际布置的研究,提出以下3种改进方案。

1、更改PLC控制时间

通过重新设定PLC控制的FCV75LO电磁阀启闭时间来调节油量,为降低滑油耗量就需减少开启时间。

在保持注油间隔不变的情况下,仅减少开启时间可能会由于导向套壁上油膜逐渐稀薄,造成其磨损或干磨,所以需相应减少启闭间隔时间。

如可调为每7.5 min开启1 s,即每小时总开启时间减少1/3 ,滑油单位时间消耗量将降低至0.56 L/h。

此方法受限于需厂家服务工程师通过专业设备调节,且要根据高压油泵的实际运行工况不断进行微调。

2、加装时间继电器

不使用PLC控制的FCV75LO电磁阀,另外装配可调时间继电器并提供24 V电源。

支出成本仅为时间继电器和部分线路的材料费用,技术难点是此电源要与柴油机启停信号关联,保证柴油机不运行时,时间继电器处于断电状态。

其优点是时间调控范围较宽,大修后的高压油泵运转初期可适当增加注油时间,随着柱塞与套筒的磨损,燃油泄漏量的增加,逐步减少注油时间。

3、加装截止止回阀

滑油通过FCV75LO电磁阀后的总管与各缸高压油泵连接的支管,注入到高压油泵导向套。

在每个支管上加装截止止回阀, FCV75LO电磁阀启闭间隔时间调为0,既能保证各缸高压油泵滑油供给压力,又可单独调节各缸滑油注油量。

其特点是对每缸高压油泵适应性更好,也较容易管控注油量,可由图5位置观察注油情况进行视情调节。

四、改进方案测试及分析

由于船上条件限制,对于上述3种方案无法一一实施验证。

经过参数分析及量化数据计算,可在FCV75LO电磁阀后的滑油总管路安装阀门,通过此阀开度对总注油量进行调节,同样满足测试要求和达到改造后降低滑油消耗量的目的。

▲图 5 高压油泵底座检查口

1、台架测试

(1)试验设备。

1号柴油机,运行功率460 kW(输出功率比23% )。

(2)材料。

1个3/8球阀、2对快速接头、5L容量油桶。

(3)测试步骤。

逐步调节球阀开度,0°→150→>30°45°。

(4)测试方法。

拆开高压油泵污滑油泄放总管,每2h使用量油桶测算污滑油量,24 h后装复污滑油泄放管路;

以2次/h频率通过图4位置检查各缸高压油泵泄漏油量及润滑情况;

间隔6 h调节1次球阀开度。

(5)测试时间。

1号柴油机运转时间总计192h ,在球阀45°开度下运转174 h;

前24 h使用量油桶测算,后168 h根据污滑油舱增加量计算。

(6)测试结果。

在球阀0°全开状态下,即未对滑油节流,测算每小时污滑油泄放量为2.1L,检查口发现油流量较大,导向套处于流体润滑状态;

在球阀15°开度状态下,测算每小时污油泄放量为1.85L,检查口污滑油量未明显变化;

在球阀30°开度状态下,测算每小时污滑油泄放量为1.6 L,检查口污滑油通过顶杆均匀流出,油量有所减少;

在球阀45°开度状态下,测算每小时污油泄放量为1.4 L,检查口处污滑油量明显减少,泵座泄放槽仍可见污滑油流出。

2、测试结果分析

通过调节球阀开度能有效减少单位时间滑油消耗量。

其中,前24 h共收集41.7 L污滑油,平均单位时间滑油消耗量C,=1.74 L/h。

之后的168 h ,通过舱容测算得出污滑油量增加238 L,单位时间滑油消耗量C=1.42 L/h,则 C, >C> C ,在减小球阀开度至45°后可降低滑油消耗0.32 L/h,但都远大于C。

对污滑油进行触感和使用石墨纸点滴试验后,判断其中含有大量MGO,柱塞与套筒之间的过度磨损是导致其泄漏的主要原因。

而在球阀位置45°状态下不同阶段的单位时间滑油消耗量略微有差异,是由于部分设备启停运转造成柴油机负荷波动,进而影响高压油泵供油量,在较长的测试时间段内其燃油漏泄总量偏多。

在燃油泄漏较多、导向套为流体润滑的情况下,一定程度上减少高压油泵润滑油量是可行的,即导向套无异常外力和有充分润滑时,不会造成其磨损。

基于以上分析,对此柴油机6缸高压油泵解体检查,未发现泵体与导向套运动面异常磨损痕迹,测量导向套相关参数与标准件比对,圆度、圆柱度等数据符合厂家规范,但柱塞与套筒偶件的滑动试验已不能满足要求。

综上所述,由于高压油泵柱塞偶件磨损造成泄漏的燃油,参与对导向套的润滑,对此应在高压油泵不同阶段根据其运行工况进行滑油注油量的调节,以提高滑油利用率和减少费用支出。

如2020年度柴油机在上述状态下总运行时间达到14 000 h,可减少滑油消耗量4480 L,从而节约包括污油回收和焚烧炉修理等费用支出至少12万元人民币。

由于1~6缸间距约2.6 m,考虑管路阻力,滑油黏度、节流阀大小等因素,距离FCV75LO电磁阀越远的高压油泵注油量会略少,为保证柴油机每缸高压油泵得到良好润滑,在实际改造中以加装截止止回阀方案为优选技术路线之一。

五、结束语

大多数柴油机滑油异常消耗具有一定的隐蔽性,需要结合日常的参数记录与设备监控参数进行统计分析,对涉及的故障要寻根问源,综合考虑滑油功能特性、消耗途径及影响因素,彻底消除设备隐患。

在一些设计优化改进中,也应在理论基础上以数据反馈为基准逐步开展实践性试验。

船舶柴油机主管人员应重视滑油的管理,定期做好油液检测,在柴油机运转时加强分离,提高分油机运行效率,延长滑油使用寿命,同时也会促进柴油机管理质量的提升和设备故障率的减少。

参考文献

[1]张康.废机油的直接资源化利用及改性分级利用研究[ D].太原:太原理工大学,2018.

[2]张爱民,纪丽伟,郁秀峰,等.柴油机润滑油及其消耗[J].柴油机设计与制造,2004(4): 9-13.

[3]张武,李茂盛.柴油机节约机油的技术措施研究[J.黑龙江科技信息,2009(36) : 19.

[4]毕海平,潘学锋.船舶柴油机润滑油消耗过量的原因及预防措施[J.中国水运(下半月),2018,18(9):75-76.

[5]关子杰.内燃机润滑油应用原理[ M].北京:机械工业出版社,1994.

[6]雷思敏.低黏度燃料发动机燃料供给系统精密偶件润滑的研究[ D].太原:太原理工大学,2012.

原创作者系:

中海油田服务股份有限公司 邵德强

山东交通学院 刘新建

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)