导读

某2007年购入的二手巴拿马型散货船, 1994年日本 MHI KOBE SHIPYARD 建造, MITSUBISHI-SULZER6RTA 62 型主机,废气涡轮增压,直流扫气(有口琴阀),每缸两个喷油器分置排气阀两侧, 额定功率13500PS,额定转速98r/min ,常用转速92.5 r/min(功率 11340PS )。

2012 年以来,应租家要求,该轮主机降负荷运行(主机转速84r/min,功率8400 PS,相当于额定功率的62% )。

一、缸套频繁损坏

2012年1~10月,该轮主机3# 、4# 、1# 、2# 、3# 等5个缸套先后裂纹,个别缸甚至裂穿漏水至缸内,多次紧急订购备件,自行或临时厂修更换缸套,不仅花费大量备件费用,而且损失营运时间,同时还对船舶安全航行带来极大隐患,船公司相关部门深入调查。

二、技术原因分析

该轮3# 、4# 、1# 、2# 、3#等5个缸套先后裂纹,不是个别缸,需从整机分析。

检查故障缸套,见:

★缸套内壁无烧灼(过热)痕迹,活塞、缸套组件之间配合及润滑正常,磨损率与无裂纹的缸套相似,可排除烧蚀和润滑不良导致裂纹的可能;

★裂纹部位(见图1),都在形状变化大不利于冷却的缸套上端凸缘 (外侧),和温度高的喷油器附近, 判定缸套裂纹与缸套负荷有关。

▲a.裂纹位置(粉笔圈出处接近喷油器)

▲b.缸套突肩上部裂纹径向发展

▲c.缸套突肩外侧裂纹垂向发展

图1 缸套裂纹照片

由此,判定缸套频发裂纹的原因是缸套局部热应力过大:一是缸套温度高;一是冷却不足。

1、缸套温度高

缸套温度随着主机负荷而变。

主机降负荷,每转喷油量减少,应该是缸套温度降低,缸套热负荷也随之降低。

但是,主机降负荷,增压器效率降低会降低扫气压力;扫气压力降低,燃油不能完全燃烧,后燃延长,排烟温度反而升高;

而且,燃油不能完全燃烧污染增压器涡轮,进一步降低增压器效率,形成恶性循环。

所以,主机降负荷运转,缸套温度并非必然降低。

调查发现,该轮主机维修保养不到位导致主机排烟温度较2012年降速前升高,就是因为进气道脏污:

★两台增压器的涡轮部分,积碳多,喷嘴罩烧蚀,喷咀环烧蚀变形,转子烧蚀较严重,涡轮叶片顶端与喷嘴罩间隙最大达6mm(说明书要求0.75mm),增压器效率大幅降低(检修后主机相同工况增压器转速提高近300 r/min,扫气压力提高近0.002 MPa)。

★6个缸的口琴阀,已被油泥严重污堵,部分阀片变形,个别破损,不能正常工作。

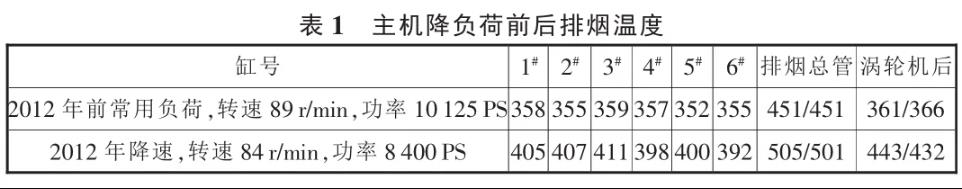

这导致该主机2012年降速后排烟温度较之前升高约50℃(见表1)。

这是缸套裂纹的主要原因。

缸套负荷,包括机械负荷和热负荷。

鉴于2012年起主机以 84r/min 运转,每转喷油量减少,相应功率(8400PS )只有额定功率的 62%,缸套机械负荷随之降低,可排除超机械负荷的可能,则缸套裂纹原因必定是热负荷过高。

裂纹发生在形状变化大且不利于冷却的缸套凸肩处和温度高的喷油器附近也证明这一点。

总之, 主机降负荷运转,缸套热应力并非必然降低,仍必须控制主机负荷,规范地监视排烟温度、冷却淡水温度和流量等运行参数,并保持进气道清洁。

分析某些缸套故障时也必须考虑其热负荷。

2、缸套冷却不足

主机冷却水流量(对于既定的管路,也是流速):

若流量过小(流速过慢),换热系数低,带不走缸套热量,缸套温度高(缸套内外温差小),缸套热应力大;

若流量过大(流速过快),缸套内外温差大,缸套的热应力也大。

两种情况都可能导致缸套热应力大而裂纹。

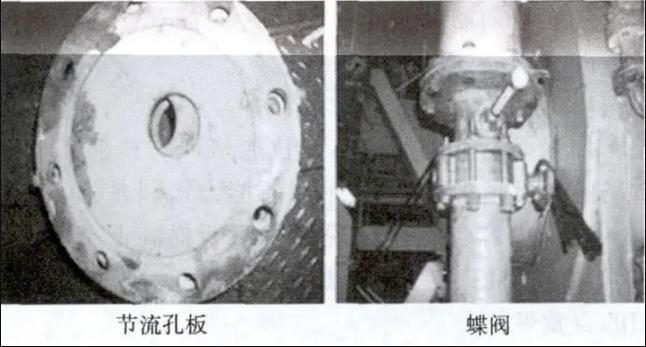

该主机淡水冷却系统与常规的系统基本相同,为调节主机冷却水流量和流速, 各缸淡水冷却排气阀后进回水总管前有一节流孔板( Φ25mm ,见图2左),回水总管进主淡水泵前也有一节流孔板(Φ125mm )。

▲图2 原有的节流孔板和改装的蝶阀

主机说明书要求,主机淡水泵排出压力0.3 ~0.45MPa;

冷却淡水进机温度不低于65 ℃,出机温度80 ~90 ℃。

(1)冷却淡水流量不足

查看2012年的轮机日志记录,主机冷却淡水:

★进机压力0.42MPa,比姐妹船0.36MPa高出0.06MPa。

★冷却淡水进机温度61℃(说明书允许的进机最低温度65℃);

出机(回水总管)温度81~84 ℃,温差最高达23℃,比说明书允许的最大温差20℃还高3 ℃,比姐妹船高出10℃。

冷却淡水进机温度偏低,进/出机温差偏高,表明冷却淡水流量不足。

调查发现,冷却淡水回水总管进主淡水泵的节流孔板,开度约占整个开度的1/3(姐妹船该节流板开度约占整个开度的2/5) ,流道窄小导致冷却水流量不足。

何时调节过该节流孔板开度,2007年购入后无检修记录;

购入前记录未随船移交,已无法查明。

(2)冷却淡水水质不佳

冷却淡水水质不佳则水道结垢,不仅水垢的导热性能差导致换热系数降低,而且增加流动阻力减少冷却淡水流量,传热效果大幅下降,增大缸套热应力导致缸套裂纹。

调查发现,缸套外壁水垢较厚,主机2*缸换新缸套后使用仅3700小时就结垢严重(见图3),抽查其他缸盖、排气阀见水腔结垢同样严重,足见主机冷却淡水没有按要求投药处理。

▲图3 2#缸新缸套使用3700小时结垢情况

三、技术纠正措施

(1)改善燃烧,降低缸套温度

★检修主机二台增压器,换新转子、喷咀环和喷嘴环罩,涡轮叶片顶端与喷嘴罩间隙恢复说明书要求0.75mm。

★检修6个缸的口琴阀,清除油泥,换新变形、破损的阀片。

检修后,主机84r/min ,增压器转速比检修前提高近300r/min,扫气压力提高近0.002 MPa,缸套热负荷明显降低。

(2)加强淡水冷却

拆除冷却淡水回水进主淡水泵的节流孔板,换用同口径蝶阀(见图2右),调节碟阀开度令冷却淡水在主机84r/min运转时进机压力0.36~0.38 MPa,冷却淡水进机70~72℃,出机 83~85℃(进、出机温差12 ℃左右)。

冷却水进出机温度和温差(含其它运行参数),值班人员至少每半小时检查一次(轮机员和机工交叉)。

(3)改善冷却水质

★主机6个缸清除冷却水腔水垢,包括缸套外壁和气缸体内壁、缸盖水腔和排气阀水腔等。

★重新装机后,注入处理合格的冷却淡水。

★主机运行,坚持规范处理冷却淡水。

大管轮至少每7天化验和处理一次,调节水质,并将结果记录在《柴油机冷却水处理记录表》报轮机长审核。

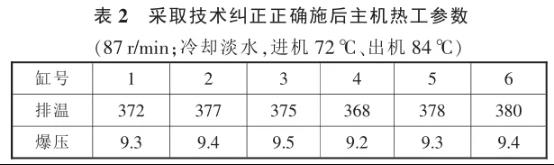

检修后,主机相同负荷,增压器转速12000r/min,提高近300r/min,扫气压力提高近0.002MPa,排温明显降低(见表2),运转至今已经大半年,缸套没再裂纹。

至此,该轮多只缸套裂纹的系列事故处理完毕。

四、技术管理原因分析和纠正措施

该轮多只缸套裂纹属系列事故,分析技术原因固然重要,但还需分析技术原因背后的技术管理原因。

(1)提高管理标准

该轮2007年接手后,主机冷却淡水进机温度偏低,进/出机温差长期比说明书要求的推荐值高出3℃以上,比姐妹船高10 ℃以上,如此不正常现象,5年多来未引起大家重视,可见对特定机型的基础技术管理标准亟需提高。

船舶管理人员要充分利用有姐妹船可供比较的有利条件,提高技术管理标准,经常对比主机运转参数,发现任何异常及时分析、处理、跟踪。

(2)加强监督

主机两台增压器,涡轮部分积碳多,喷嘴罩烧蚀,喷咀环烧蚀变形,转子烧蚀较严重,涡轮叶片顶端与喷嘴罩间隙最大达6mm,属于预防检修计划执行不良,或检修周期设定不当,或延迟检修,或检修质量不良,还有运行中疏于监视相关参数;

主机缸套、缸盖、排气阀冷却水腔结垢严重,属于日常维护执行不良和疏于监督。

执行不良和疏于监督,技术管理的主观原因是船上轮机长监督和岸上人员监督不到位,客观原因是岸上人员不能在船舶每次停港期间都上船检查。

纠正措施是加强轮机长监督和岸上人员监督。

轮机长监督,要求做到:

★主机运转参数(含冷却淡水进出机温度和温差),轮机长早晚各巡查一次,尤其关注开航前检修过的项目,确保主机运转各参数处于正常范围。

★主机冷却水,轮机长至少每月亲自抽查化验一次,验证并指导大管轮将缸套冷却水处理正常。

岸上人员监督,必须严格按照公司SMS体系和PMS的要求,确保主机各运行参数值在厂家推荐范围。

预防检修、日常维护、运行监控等应确保:

★主机运转各参数,定期审核船舶上报的工况、轮机日志报表(检修过的项目要求船舶增加上报次数及参数内容);

若发现任何异常,必须跟踪、分析、指导,直至恢复正常。

★主机冷却淡水,公司主管人员利用登轮时机,监督船舶对主机冷却水处理情况,并现场培训指导。

★增加公司主管跟航、驻港工作时间和频次,以便实地检查船舶设备状况和指导整改发现的问题。

(3)修改、完善主机操作规程、PMS体系等

★编制主机降负荷运转的操作须知。

针对航运市场要求船舶降速运行的新情况,公司管理部门要及时跟进,编制主机降负荷运转操作须知等文件,为船舶提供技术指导。

★完善主机操纵规程,要求做到严格控制主机负荷(负荷指示低于7.0)、尽可能避免失电和操作失误引起主机突然停车、浅水道航行要降速、主机加速不超过每分钟2r/min等;

值班人员密切监控主机缸套冷却淡水进/出机温度,防止大幅度波动、骤变;

船舶航经热带水域时,设法增加空冷器冷却量,以防止过量空气系数随空气密度降低等。

★完善PMS维修保养体系中主机保养项目。

参照厂家的说明书,结合船舶营运实践,及时修改补充船舶的PMS维修保养体系。

上述主机运转参数管理标准、加强轮机长监督和岸上人员监督的措施、主机降负荷运转操作等,技术管理部门均应报请修改相关SMS文件和其他相关文件,并作为技能培训需求及时提请公司主管教育的部门排入(或补充)培训计划并遵照执行。

(4)加强技能培训

★加强船员上岗前和在岗技能培训。

目前来自船员市场的船员越来越多,技术业务能力培训尤为关键。

★培训内容包括研读说明书不断提高业务能力,和经常重温 SMS体系以增加按照体系管理方法管理船舶的自觉性。

五、激励机制

该轮缸套裂纹系列事故,也曝露了公司管理缺陷。

主管轮机员失职,以及轮机长、岸上管理人员监督不到位等,就个人而言是责任心不强;

就公司管理而言也反映了管理目标、管理方法、管理措施等的缺陷(尤其是管理人员的聘用、思想教育、技能培训、考核、激励)等。

建议公司建立、健全激励机制,通过奖惩调动员工发现问题、解决问题的积极性和创造性。

奖惩应以考核为基础。

考核应以违章、报告“不符合”或缺陷为主,按其导致的或避免的损失奖惩。

技术管理部门也应按公司的部署采取激励措施,尤其注重在船队内部通报事故及其造成的损失、责任人及其应分担的责任等,促进船舶自我管理。

参考文献

1 MITSUBISHI-SULZER 6RTA 62说明书.2船舶主流机型服务手册.上海市航海学会.

3 满一新.轮机维护与修理.大连:大连海事大学出版社,2002.

原创作者系:

中海国际船舶管理有限公司 辛 悦

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)