离心式分油机

将待分离油中的杂质颗粒和水分分离

未经净化分离的燃油由纯油、水份和机械杂质组成,它们的密度各不相同,其中纯油的密度最小,机械杂质密度最大,水分密度居中。如果把燃油置于高速回转的分离筒中,燃油随同分离筒高速回转,燃油中的纯油、水分和机械杂质便处在离心力场中。

与沉淀分离利用重力场一样,油、水和机械杂质所产生的离心惯性力各不相同,就会沿着离心力的方向分层。

机械杂质的离心惯性力最大,留在分离筒的最外圈;纯油的离心惯性力最小,汇聚在转轴附近;水份则位于两者之间。

机械杂质、水份、纯油的离心惯性力要比本身的重力大几千倍,使用离心分油机可以缩短燃油净化时间,提高净化效果。

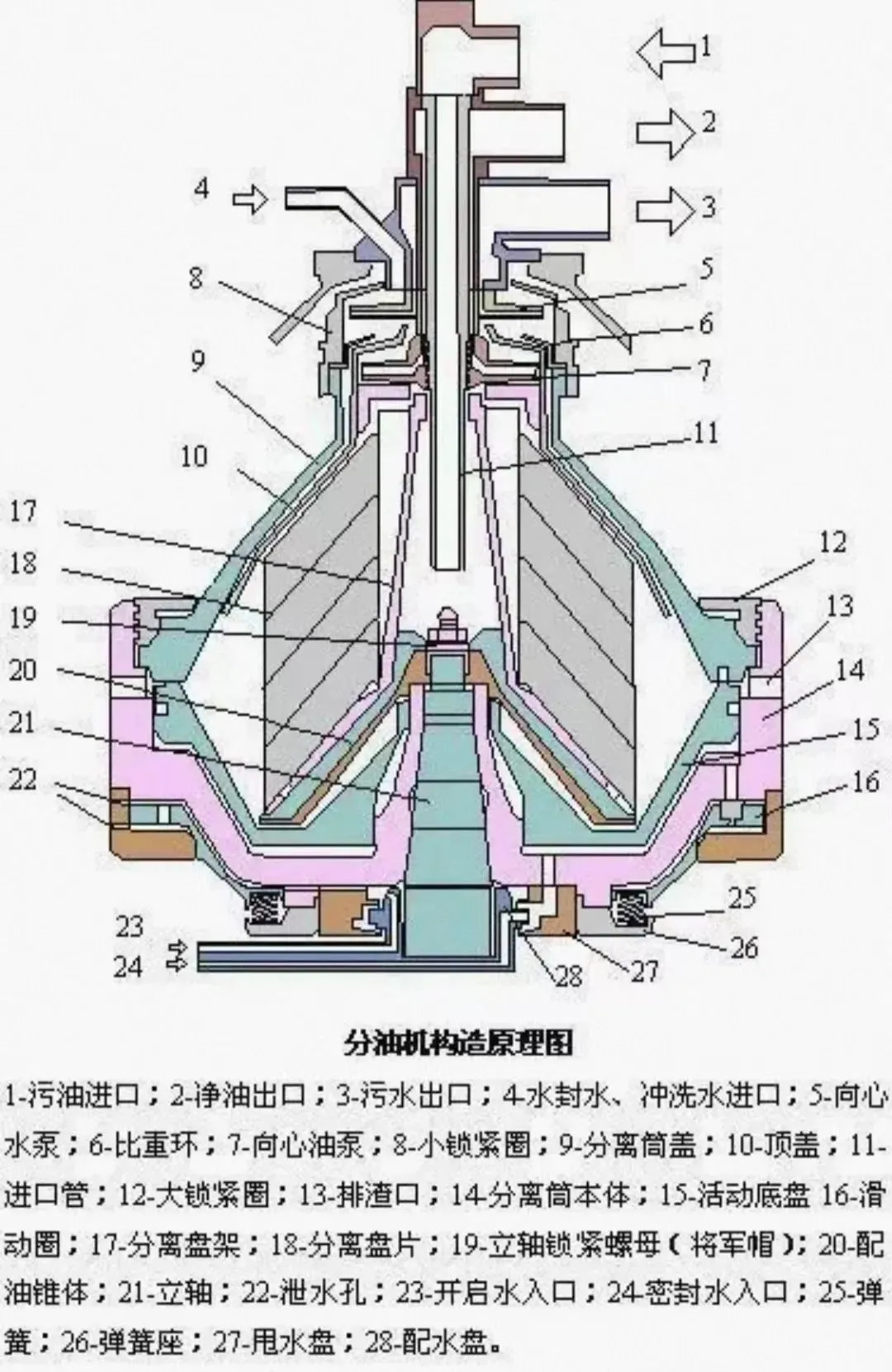

一、分油机介绍

分油机是船舶油品处理设备的主流品牌,在此以其FOPX-607型分油机为例解析其排渣原理。

分油机是一种离心式沉淀设备,作用是将待分离油中的杂质颗粒和水分分离,基本原理是利用分离盘之间的微小间隙和分油机高速旋转的离心力将杂质颗粒和水分等密度较大的成分分离出去。

实际上,原始原理与一杯有杂质的水杂质的沉淀过程是一样的,水中杂质受重力作用而向下运动,对于高速旋转的分离桶中的待分油,除受重力作用,还有离心力,之于所受离心力较所受重力大了N多倍,杂质快速向外运动。

二、排渣功能

一.部分排渣:

步骤1—排渣前

分离筒排渣操纵系统与工作水箱和程序控制设备相联,上电磁阀控制密封工作水,下电磁阀控制开启工作水。

由于滑动底盘下部工作水接触面大于上部与处理液的接触面,滑动底盘保持在上面位置,关闭排渣口。板式滑动圈在弹簧作用下关闭泄水口。此时分油机处于分油工作状态,泥渣聚积于分离筒周壁。

步骤2—排渣

部分排渣不必停止分油。排渣程序控制器发出脉冲信号,打开开启水电磁阀,让工作水进入滑动圈上部开启室,此时两个电磁阀同时开启,而不影响配水室的水位。

滑动圈上部开启室有一泄放喷嘴。由于进入开启室的水量大于喷嘴排出水量,在离心力作用下滑动圈上的液压力逐渐增大,当作用力超过弹簧力时,滑动圈向下移动。

泄水孔打开,滑动底盘下部密封水高速通过泄水孔进入开启室,增大了滑动圈开启力和下移速度。

步骤3—排渣

滑动圈移到下面位置,水通过在滑动圈上若干斜孔从开启室溢流到它的下部空间。

在开启水电磁阀保持开启之时,继续供水给开启空间,随着滑动底盘下部水位向外移,向上的力减小,当该力小于分离筒内液体的向下力时,滑动底盘下落打开排渣口进行排渣。

步骤4—密封

滑动圈下部由滑动圈和定量环组成一个密封室,也有泄水喷嘴。

由于进入密封室内的水多于泄水喷嘴排出的水量,在离心力作用下逐渐建立起一定量的水环,使水施加在滑动圈下面向上的力逐渐增大,当该力和弹簧力的合力超过开启室向下的液压力时,滑动圈上移。

滑动底盘下部腔室内流出的水跟快,滑动圈下面的密封室很快充满形成一个密封力。

排渣期间,密封水电磁阀保持开启,由于流入滑动底盘下部的水量小于排出的水量,因此在部分排渣时并不会对开启步骤有多大影响,而在密封步骤时,在密封水管路中的工作水则将关闭排渣口。

步骤5—密封

从滑动底盘下部空间排出的水将滑动圈下部密封室充满到和上部开启空间的水位一样,滑动圈在下部弹簧力作用下关闭。

滑动底盘下部的密封水开始建立,当下部水压超过分离筒内水压力时,滑动底盘上移,关闭分离筒排渣。

必须限制开启水电磁阀开启的时间。如时间过长,应防止开启室的水流入下部密封水,当达到某一水位差时,合成力朝着开启滑动圈的方向,因而开始新的排渣过程,称之为二次排渣。

每次排渣量取决于进入滑动圈开、关室内的工作水量,并且该排渣量在分油机工作期间不能改变。工作水量减去最初排渣循环所需水量等于从滑动底盘下部排出的水量。

在这样的控制循环中,从滑动底盘下部排出的水量和分离筒排出的液体量在每次排渣时都是相同的。

步骤6—密封

排渣循环最后的步骤是通过排渣程序控制器发出的脉冲信号关闭开启水电磁阀,排出滑动圈上下空间全部工作水,保持滑动底盘下部空间的三个泄水孔完全关闭。

至此部分排渣循环进行完毕,分离继续进行,直到下一次排渣程序控制器发出排渣信号为止。排渣程序控制器可用手动、定时器或自动触发装置来启动。

二.全部排渣:

与部分排渣不同是,在全部排渣控制程序中密封水电磁阀保持关闭,没有密封工作水进入操纵系统,所以排渣持续进行,直到作用在滑动底盘下部的水压力超过上部分离筒中的液体压力为止。

此时完成第一次部分排渣,滑动圈和滑动底盘都关闭,滑动圈的开启室和密封室都经喷嘴泄水。

滑动圈开启室和密封室已完全泄放,新的排渣可以开始。

在全部排渣系列操纵中,应注意滑动底盘上下开始时的水位是不同的。

开启水电磁阀再次开启,既开始再次排渣。如此重复一直达到全部排空。

当分离筒全部排空时,密封水电磁阀打开,分离液供给阀靠程序控制器打开,继续进行分离作业。

全部排渣所需排渣步骤数取决于部分排渣量。显然每次部分排渣量少,则达到全部排渣所需步骤就多。

只要密封水电磁阀保持开启,就不可能再有全部排渣的重新充满。

三.排渣间隔和激发点:

ALCAP FOPX/MFPX分油机基本按分杂机工作。

净油从净油出口连续排出,分离的泥渣和水积在分离筒周围。

当分离出的水接近防呢里盘时,一些水滴开始同净油排出,而被水分传感器WT200检知。

来自水分传感器的信号连续地传给EPC-400控制单元进行判断。

它测出的是一个非标准参考值的信号偏差,允许偏差范围是触发范围。

在参考时间内,随着每一个排渣顺序在EPC-400控制单元内贮存这一个新的参考值。当水分传感器达到它的最大允许偏差(0.2%)时就达到了触发点。

当净油中的水分达到触发点时,EPC-400控制单元将开始排水,可通过排渣口和泥渣一起排出,也可通过排水阀排出。

当分离出的水在从上次排渣到本次排渣之间预先设定的最短时间之内接近分离盘时(10min),水分传感器触发EPC-400控制单元开启排水阀排水。

并在排渣间隔的最短时间内可能触发几次。

当分离出的水在超过设定的最短时间之后达到防呢里盘时,水分传感器信号触发EPC-400开始排渣程序,水同泥渣一起排出。

如脏油的水分极低,则分离出的水在两次排渣期间预先设定的最长时间之内,将不能达到分离盘,排渣程序将用EPC-400的一个定时器控制,以防分离筒中泥渣过度积累。

在脏油中游离水分非常低的情况下,则自动向分离筒加水(置换水),因此加水不仅是分离无水燃油时使油损失减至最少的需要,而且有益于泥渣的状态。

三、离心式的管理

1、选择最佳加热温度和最佳分油量

(1)加热的目的:

降低粘度,增大杂质、水与燃油的密度差,以提高分离效果;但加热温度不易过高,否则易汽化,破坏油水分界面,造成排水口跑油;

最佳加热温度选择依据:根据油品及水的沸点,由说明书图表查出。通常燃油粘度小于1500S时,为85ºC;当粘度大于1500S时,为90-95 ºC,最高不超过98 ºC。

(2)选择最佳分油量

根据油品选择分离温度后可在图表中查得最佳分油量;一般劣质燃油为1/4~1/3,重质燃油为1/3~1/2最大分油量;滑油分油机为1/3最大分油量。

2、工作方式的选择:

(1)水占比>2%,杂质<0.03%时,分水机单独工作;

(2) 水占比< 0.3%,杂质<0.2%时,分杂机单独工作;

(3)水占比>2%,杂质> 0.2%时,串联工作;

(4)水占比< 0.3%,杂质<0.2%时,为加大分油量可并联工作;

3、DZY-50型分油机的使用操作管理

(1)启动前的检查工作

各转动部件的灵活性:包括刹车止动器、分离筒、电机轴等;齿轮箱油位、油质,进排油泵油杯加牛油;水箱水位检查及补水。

(2)启动管理:

启动后达额定转速时,分水机活动底盘将排渣口关闭后,首先进水封水,当出水口来水时,缓慢将进油阀打开,以防进油量过大而破坏水封区造成出水口跑油;分杂机则应迅速进油,防止杂质沉淀在转轴附近。

(3)运转中的管理

定期检查调节加热温度、分油量、水箱水位;观察是否跑油(水出口观察镜和排渣口观察镜)和溢油;注意运转转速和声音;

4、定期排渣

根据所分离燃油品质或说明书推荐定期进行排渣作业,当分离劣质燃油时,每次排渣作业最好重复进行一次;若超过排渣间隔时间过长,应停机进行人工清洗。

5、停机操作

按排渣操作进行两次后方可停机。

6、分油机常见故障:

(1)出水口跑油(油水分界面外移过多)

重力盘内径选择过大——停机换重力盘;

分离温度过低——提高分离温度;

水封水太少——停止进油,重新引入水封水;

进油过快或过大——停止进油,重新引入水封水;

排油泵出口阀未开——开阀;

排油泵失去工作能力——检修;

(2)排渣口跑油(活动底盘脱落)

高置水箱无水或水路堵塞;

控制阀损坏使外管大量进水;

配水盘漏泄(内管水进如外管);

转速不足(离合器打滑或电机故障);

分油作业时间太长,积渣过多;

塑料堵头损坏或G孔堵塞。

(3)溢油(油水分界面内移过多)

进油量过大、分离筒内积渣过多、重力盘内径太小。

(4)分离效果差

积渣太多、油温太低、粘度过大、重力盘内径太小、进油量过多、转速不足等;

(4)异常振动和噪音

分离筒装配不正(盘架销口未对正、颈盖未落座、分离筒盖松脱、本体与立轴联接螺母松脱等);

传动齿轮磨损使间隙过大或跳齿;

轴承损坏、减振弹簧损坏或压盖未上紧;

分离筒内积渣分布不均匀;

部分紧固件松动(地脚螺栓、电机螺栓等);

(5)不能排渣

高置水箱水位过低、控制阀外管堵塞、活动底盘密封圈损坏使油渣漏入、M通道堵塞等;

(6)油泵吸不上油或排量不足

吸入管漏气、滤器堵塞、泵安全阀漏气、油太粘、转速不足、泵损坏等。

免责申明:本文来源:行走中的航运文化;资料来源于《分油机的工作原理》《分油机结构与原理》;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)