导 读

针对某系列大型滚装船主机采用直接进气特殊设计的通风系统,其增压器发生叶轮损坏的故障原因进行核查与分析。

逐步剖析主机制造商MAN 对于主机增压器采用直接进气特殊设计的通风系统要求;

通过计算、建模仿真、实验找出增压器叶轮损坏原因;

提出有效的改进方案和采用直接进气设计的注意事项;

对改进方案的效果进行验证。

增压器直接进气设计虽然 MAN 在2008 年已经提出,但是在船厂建造过程中实际主机选型中采用较少,容易因为对 MAN 直接进气要求理解不到位导致售后问题发生,威胁增压器寿命,影响船舶营运。

本文为采用直接进气的增压器特殊通风系统提供设计思路,并明确注意事项。

面对全球性能源紧张,不断飙升的燃油成本,船舶燃料油费用已经占到船舶营运成本的 35% 左右。

船舶在全速前进每天油耗少则几吨、几十吨,大型的集装箱船甚至可以高达上百吨。

根据 MAN 对于柴油机直接进气系统指导文件 078758-0 表明:

主机增压器如采用直接进气设计,将可以节约 0.1% 的燃油消耗。

以一艘安装了 12K98 型主机的大型集装箱船为例,一天可以实现 200 kW 的能耗降低,相当于每天减少约 1 吨的燃油消耗,或每年节省约 10 万美元的燃料成本(250 天 / 年和 400 美元 / 吨),价值非常可观。

主机增压器采用直接进气通风系统设计较为特殊,不常用。

设计前期需要对 MAN 的直接进气要求仔细消化。

任何直接进气风道设计上疏忽和漏洞将会直接导致增压器故障发生,从而影响船舶营运,损失船东利益,危害造船厂声誉。

针对某系列的大型滚装船增压器叶轮损坏原因进行分析,提出实施有效的改进方案,并对改进方案进行验证。

一、增压器概述

主机作为全船的动力源头,是船舶的“心脏”。

而增压器是提高主机功率减少废气排放的重要部件,是主机的“肺”。

增压器运行原理是利用主机排出的废气冲力推动涡轮叶片,涡轮带动同轴的叶轮转动,压送空气并增压进入气缸 [1]。

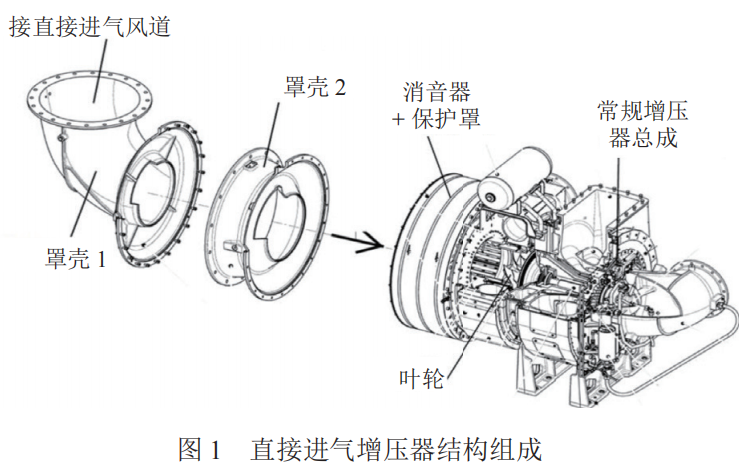

而采用特殊设计直接进气增压器则是在常规增压器的进气末端增加罩壳及弯管与进气风道连接,让增压器从风道内自行抽风,如图 1 所示。

无需配风机给增压器送风,增压器不消耗机舱空气。

二、直接进气增压器优势

采用特殊设计的增压器直接进气通风系统,吸入增压器的空气温度,会比从机舱风机风道取气的常规通风系统设计增压器进气口温度略低。

测量研究表明:

在常温条件下,航行中机舱温度会比外界环境温度高约 10~12 ℃。

由于常规通风系统设计的风道一般布置在增压器附近,增压器的进气口温度会低于机舱内温度,但会比外界环境温度一般高 3~5 ℃。

在同样的冷却水温度的前提下,比较 2 种设计的增压器进气设计方案时不难发现,特殊设计的直接进气通风系统的进气温度,会比常规机舱风机送风设计的通风系统进气温度低 3~5 ℃。

而柴油机可以参照 3~5 ℃的进气温差去调整最大燃烧压力,以降低柴油机的燃油消耗SFOC。

理论上,降低主机增压器进气温度和扫气温度均可以有效降低柴油机的燃油消耗,增压器进气采用特殊设计的柴油机的油耗将比采用常规设计柴油机低0.1%左右[2]。

常规设计进气系统,增压器的取气源自于机舱风机,经机舱通风风道将新风送到增压器进气口,风道与增压器不直接连接,留有一段距离。

而特殊设计直接进气系统,则不需要从风机取气,由增压器自身直接从风道内吸风,可大幅降低机舱风机排量,减轻电网负荷压力,减少采购成本,进一步节约船舶燃油消耗。

三、增压器叶轮损坏情况

某系列大型滚装船试航结束后,在码头常规动车时发现增压器内的排气温度探头温度监测异常。

进行拆检发现探头表面有划痕损伤,且每扇叶片末端边角处均有不同程度颗粒状缺损;

同时在增压器罩壳及叶轮附近发现白色颗粒结晶。

在对主机扫气箱进行拆检后,并未在扫气箱内发现金属异物残留。

后经更换叶轮和传感器,清除增压器进口及风道内颗粒物,排气温度探头异常问题得以处理。

现场初步判断增压器吸入异物颗粒导致叶轮和探头损伤,异物有可能是已发现的白色颗粒物,或者是施工过程中因增压器进口气保护不到位,导致有金属颗粒物坠落进入增压器,从而有问题发生。

由于认定为是偶发事件,未引起足够重视。

该船交付以后,船东在对增压器日常维护时,发现直接进气的结构围壁风道内底有大量白色结晶生成,且增压器进口叶轮前罩壳上发现有白色透明颗粒。

船东对船厂设计的直接进气系统提出质疑,认为船厂交付船的设计不能满足主机直接进气增压器的使用要求,会在风道内产生白色颗粒物,并吸入增压器,直接威胁增压器使用安全。

此前更换叶轮和传感器方案并没有找出问题根本原因,问题没有得到根本解决。

四、特殊设计通风系统核查

经化验白色颗粒物成分为盐,来自于海水。

对扫气箱内部检查未发现金属颗粒物,对风道内紧固件核查未发现有脱落物,由此可以判断此前导致叶轮和探头损坏问题发生的凶手是海水中析出的颗粒盐。

因为增压器叶轮的制造材质为硬度相对较低的铝,在叶轮高速运转下吸入的大颗粒盐会导致叶轮末端相对偏薄的边角被打坏。

风道内出现盐颗粒结晶,说明目前设计的通风系统确实不能有效阻止海水进入风道内部,造成颗粒结晶形成。

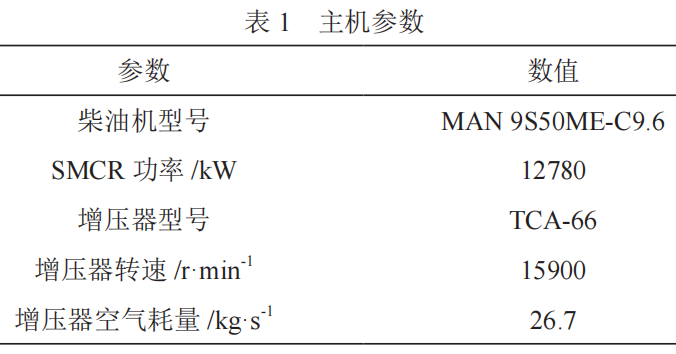

对增压器直接进气通风系统设计进行核查,主机技术参数见表 1。

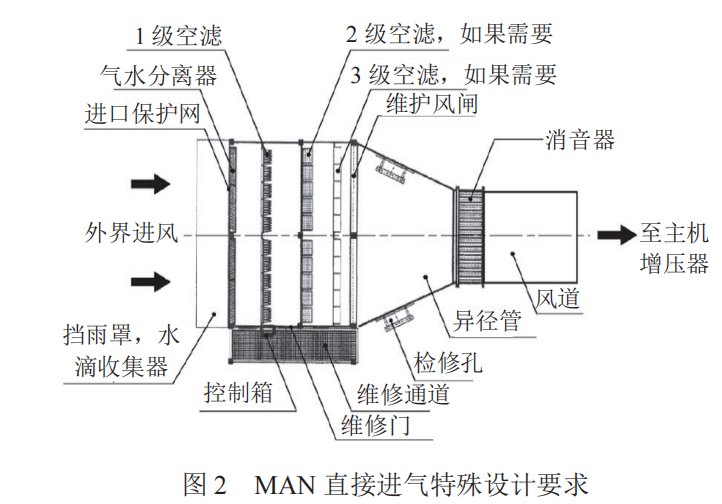

MAN 对于采用特殊设计进气的风道要求如图 2 所示。

从进气口到增压器之间依次配有挡雨罩、保护网、气水分离器、1 级空滤、2 级空滤(如需要)、3 级空滤(如需要)、维护通道 / 门 / 风闸、检修孔、消音器等;

进气风道内风速小于 10 m/s;风道内阻力不超过 130 mm WC;

空气滤器可阻挡 50~500μm 的颗粒物和 5~50μm 的颗粒。

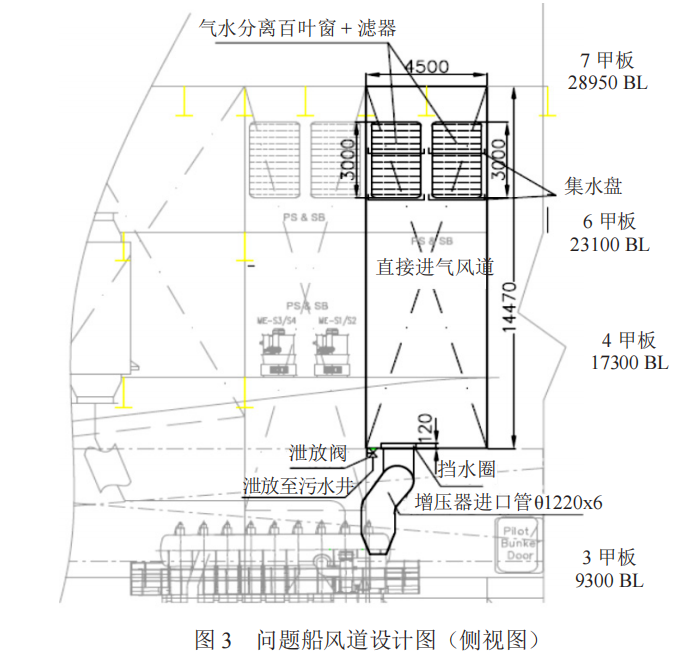

问题船进气系统配置如下:

进口保护网、气水分离器百叶窗、G3 标准滤器(1 级)、维护导门;未配置挡雨罩、2 级空滤、3 级空滤、消音器,如图 3 所示。

在风道底部通过钢风管与主机增压器进气口对接,钢风管在结构风道上开孔周边设有挡水圈。

同时在结构风道底部尾端设有风道内的落水泄放口。

主机增压器为 MDT-TCA-66 型,增压器本体上未装配消音器和保护罩,使增压器叶轮直接暴露在罩壳内。

增压器进气口无防护装置是造成问题发生的次要原因。

经和专业的增压器配套厂家了解,增压器不论是常规形式还是特殊进气设计形式,增压器出厂的标配就是进口装有消音器和保护罩。

而该项目上,主机厂 MAN 由于某种原因,都没有配置,这也间接导致了叶轮的损坏。

通过 Ansys 和 Solid works 建立风道的三维几何模型,模拟主机在 100% 负荷时风道内流场和静压分布,取标况下空气密度:1.29 kg/m³。

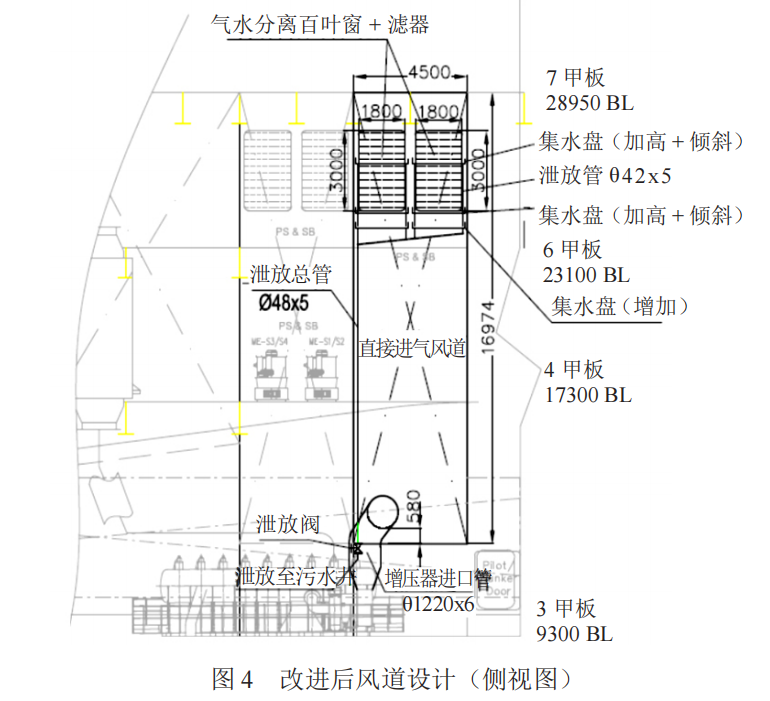

拟控制方程与设定边界条件,模拟求得风道内的流速及静压分布,如表2 所示。

仿真计算结果如下:

主机 100% 功率 SMCR 工况时:

气水分离百叶窗处最大风速 3.2 m/s,风道内最大风速:

2.3 m/s,均小于 MAN 的 10 m/s 以内要求;

风道内的静压损为 78 mmWC,不超过 MAN 要求值 130 mmWC。

进气结构围壁风道进口的空气滤器采用欧洲EN779-2012:G3 标准,耐 80~90 ℃高温,即使空气湿度 80% 时,该滤器也可以正常使用,满足 MAN 要求。

进气风道上配有 2 扇气水分离百叶窗,百叶窗本体设有集水盘和流水孔。

理论上集水盘内无积水,存水都会通过流水孔流至舷外。

对实船进行持续 5 min 冲水试验发现:

气水分离百叶窗的多棱板内侧基本无水珠,但经过多棱板阻隔的水会顺着多棱板下落在百叶窗集水盘内汇集,集水盘内水位维持在 50 mm 深左右;

在停止冲水 2 min 以后集水盘内液位会下降到 30 mm 高不再有变化。

现象说明原百叶窗上的流水口可能因为锈蚀或者污垢堵塞导致集水盘内始终存有积水,且集水盘流水口是面朝舷外,船员日常无法正常清洁。

根据实验效果推测,船舶在大雨天或恶劣海况下行驶过程中,直接进气百叶窗的集水盘内势必定会一直存有大量雨 / 海水。

这些雨 /海水会随着船舶摇晃洒落到风道内,干涸以后形成颗粒盐,将直接威胁到增压器安全。

进气口百叶窗集水盘排水不畅是导致问题现象发生的主要原因。

核查与主机增压器进气接口连接的钢风道发现,风道在结构风道底部开孔。

此种设计不合理,船员在进入风道内部日常检查维护过程中可能会有物件失手落入增压器的风险。

五、改进方案

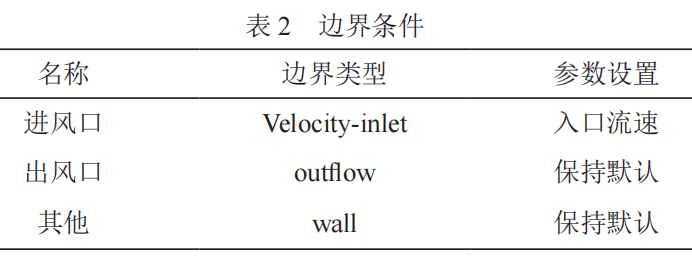

在原通风风道设计基础上做了如下改进,如图 4 所示。

气水分离百叶窗本体上的集水盘加高且底部做倾斜处理,使存积的雨 / 海水尽可能第一时间直接排出舷外。

同时每个集水盘在底部艏 / 艉方向各增加 2 个落水口,用落水管引至机舱污水井,及时排水。

另在每个气水分离百叶窗下方船体结构上增加独立的结构集水盘和落水管,用于收集 / 泄放从百叶窗本体的集水盘晃荡洒落出来的雨 / 海水。

将与增压器连接的直接进气的钢风管从原先的结构围壁风道底部开孔修改至围壁风道的侧面,开孔距离风道底留有 500 mm 以上的高度,以避免坠落物直接掉落进入增压器内,造成增压器损伤;

同时也可以避免风道内凝水进入增压器,造成增压器罩壳锈蚀。

六、改进后效果验证

因问题发生在已交付船舶,故改进方案在未交付的后续船进行实施,根据改进后效果决定是否推广到已交付船舶。

后续船进行改进后,在经过实船冲水实验,海试之后对风道、叶轮拆检以及船舶交付后 3 个余月船东的使用效果反馈,修改后的风道内清洁状态良好,无明显的盐分颗粒结晶;

同时增压器叶轮上较为干净无损伤,排温探头也完好无划痕,验证改进措施有效。

推广至以交付船舶。

七、新造船注意事项

在对气水分离百叶窗选型时需要优化:

气水分离百叶窗的多棱板的外侧可以增加倾斜向下的百叶,作为阻挡雨水的第一道措施。

此百叶可阻挡绝大部分雨 / 海水,可大幅减少进入多棱板的水量,可有效减少百叶窗内集水盘积水现象的发生。

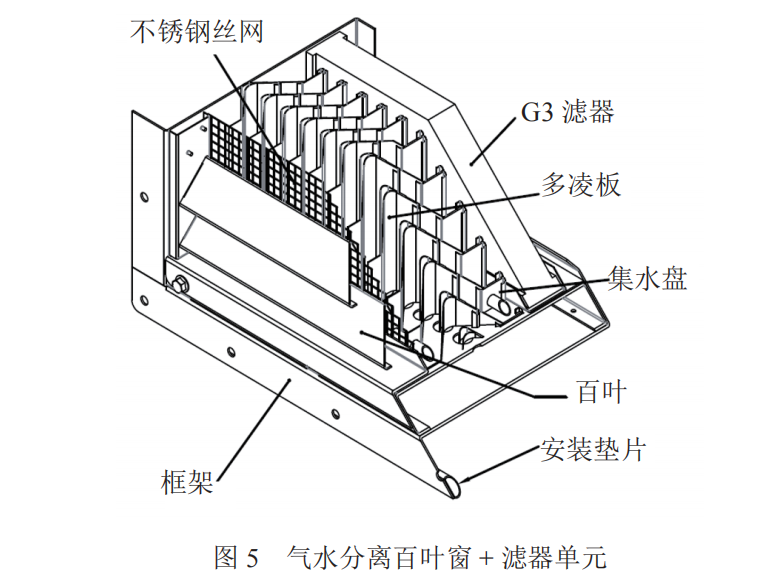

增压器风道进口百叶窗设计成气水分离百叶窗 + 滤器单元的形式,如图 5 所示,更有利于阻隔雨 / 海水进入。

设计阶段减少直接进气风道内可能脱硫零部件数量,充分考虑风道内部零件的防脱落问题,尽可能减少用小规格易松动脱落部件的使用,避免船体振动造成紧固件松动脱落,威胁增压器安全。

如螺栓、螺母安装以后点焊,增加止动垫片,螺栓、螺母涂抹紧固胶等。

技术协议阶段明确增压器选型配置。

对于特殊设计增压器,需在技术协议阶段明确要求主机厂家选择并提供进口配置有消音器及保护罩增压器,对增压器保护多层保险,同时可降低机舱噪音。

不带消音器的增压器周边噪音尖锐成啸叫声,实测接近 110dB。

人员在此区域工作极端其不舒服。

对于部分追求居住区噪音舒适性的船舶,也可以考虑在进气风道内增加消音板,进一步降低噪音。

进口百叶窗滤器设计时,将滤器可做成便于拆装清洗形式。

因滤器长时间使用后,滤器滤芯会吸收海水,海水中的盐析出后附着在滤芯上,影响滤器通风效率。

滤器可设计成多块小块拼接的形式。

船员培训时可以提醒船员加强增压器风道日常维护检查工作,保持增压器风道内清洁。

八、结语

主机增压器是船舶动力的关键部件,使其处于安全的运行环境对船舶航行至关重要。

利用相关实验、计算、建模模拟等方法,对某系列大型滚装船上特殊通风设计的增压器故障进行原因分析,确认了增压器叶轮损坏原因,并提出针对性改进方案。

上述的改进方案及建议,提高了特殊设计增压器的运行的稳定性,避免增压器故障问题的发生。

改进方案经实船验证有效,可借鉴推广于增压器采用直接进气特殊风道设计。

参考文献:

[1] ***,智广信 . 散货轮主机增压器损坏原因分析及改进措施[J]. 装备机械 ,2020,31(2):52-57.

[2] Guidelines for the air intake systems of MAN B&W two-stroke

marine diesel engines,0787858-0.

原创作者系:

招商局金陵船舶(南京)有限公司技术中心

朱春雷

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)