导读

GEA 分油机由于结构简单、使用可靠、维修方便,所以在船上得到广泛使用。

此设备常见的故障原因有保养不到位、处理的油质量发生变化,但保养周期和软件设置没做相应变化、备件质量不达标、软硬件安装环境恶劣或者传感器、检测探头损坏或检测功能性缺失等,这些原因所造成的故障较为常见,但也偶有一些不常见的故障出现,本文从工作入手分析故障案例与同人交流探讨。

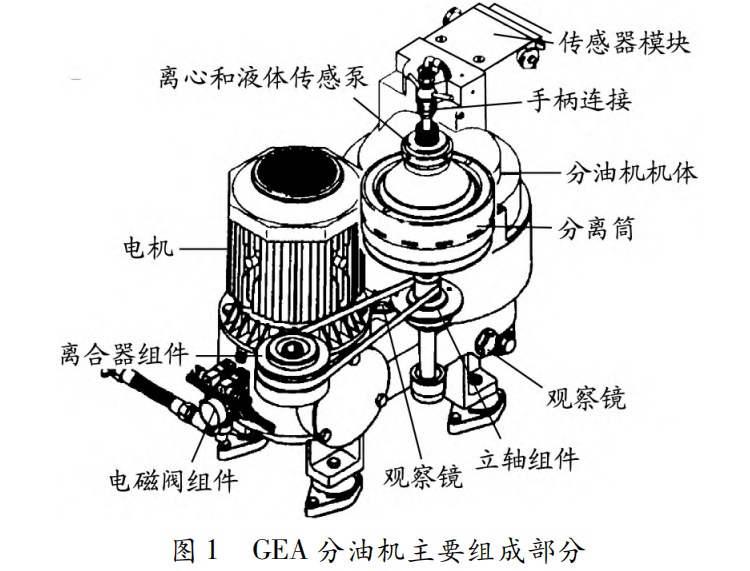

一、分油机主要组成部分

分油机的主要组成包括:

驱 动 电 机 ( Drive Motor) 、传感器模块( Sensor Blocks) ;

电磁阀组件(Solenoid Valves) 、立轴组件( Spindle Comp) 、离合器组件(Centrifugal Clutch) 、离心和液体传感泵(Centripetal & Sensing Liquid Pump ) 、分 离 筒(Bowl) 、传动皮带(Drive Belt) 及监测、反馈、控制系统的软、硬件等,见图1。

驱动电机的主要作用是为整个系统提供稳定可靠的动力源。

离合器组件确保驱动电机在启动的时候可以通过皮带的传动,把来自电机的旋转动能缓慢可靠的施加到立轴上。

离心泵和液体传感泵都是利用自身旋转的动能把相应的液体(分离后干净的液体和分离出来的水分) 泵送至相应地方,使设备能连续运行。

分离筒的作用是利用高速旋转产生的离心力,使工质中的水、杂质、不同的液体分开。

传感器模块是监测设备的工作条件并把监测的情况反馈给中央处理单元。

传动皮带把电机的旋转动能传递给立轴,同时使电机和立轴既相互联系又能保证相对的独立性。

二、故障案例

1、故障现象

本船所用分油机设备为2014出厂,型号 为GEA OSE5-91-037 /5。

某日夜间机舱巡视检查时发现 No.1 滑油分油机的电流比平时大一些,具体故障现象见图2和3。

据机舱分油机主管人员描述,当时观察到分油机手动排渣,电流就不正常了,除此之外没有其他故障报警或故障现象。

2、故障分析

该型号的分油机正常运行时的电流为 4.2~4.8 A,而故障时的电流为 8.6 A 左右,较正常值大近 1 倍。

现在根据大管轮的第一现场描述,作如下分析。

第 1 种原因:

可能是排渣造成的( 比较常见,也符合机舱分油机主管的现场描述) ,分离筒内部渣渍太多,引起运转不平衡( 一般会伴有分油机本身抖动) ,进而阻力过大,导致电机电流过大。

对分油机进行解体工作,在解体过程中发现分离筒比较干净,与先前的分析不符,故排除此项原因。

第 2 种原因:

可能是立轴轴承损坏( 一般也会伴有分油机本身抖动) ,造成运行阻力过大,进而导致电机电流过大。

因此,手动盘转立轴,但并没发现有滞阻感和顿挫感,拿掉分离筒,开启分油机,让分油机马达仅带动立轴旋转,发现电流还是大( 8.4 A左右) ,而且运转时也未发现立轴抖动,运转也很平稳,这说明立轴本身也正常。

至此第二种原因排除。

第 3 种原因:

马达自身问题导致电流过大,如马达弹子盘损坏( 一般马达会发热和抖动) 、马达缺相(启动困难同时伴有嗡嗡的响声) 、接触电阻大或者马达绕组线圈的三相电阻不平衡等。

对此,拿掉分油机皮带,然后再开启分油机马达,仅马达空转,发现显示电流仍然较大( 8.4 ~ 8.6 A) ,至此原因比较明朗,问题的原因可能在马达。

但进一步分析,如果马达电流出现近 1 倍的增长,那么马达发热量会成倍增加,但这种现象并没有发生(实际上马达外壁温度大概 50~60 ℃) ,而且马达运行平稳,也没有较大抖动和声响异常,这就排除马达缺相、弹子盘轴承损坏的问题,说明马达自身可能没问题。

为进一步解决这种矛盾,用钳型电流表测量马达运转电流4.6 A 左右,三相均衡,同时把这台马达的电流与正常运转的另一台( No.2 滑油分油机) 马达电流进行比较,发现基本一样,所以马达的接触电阻大和绕组线圈三相电阻不平衡的原因也排除。

综上考虑,马达确实没有问题,排除第 3 种原因。

第 4 种原因:

马达的测量电路、转换电路或者显示部分有问题。

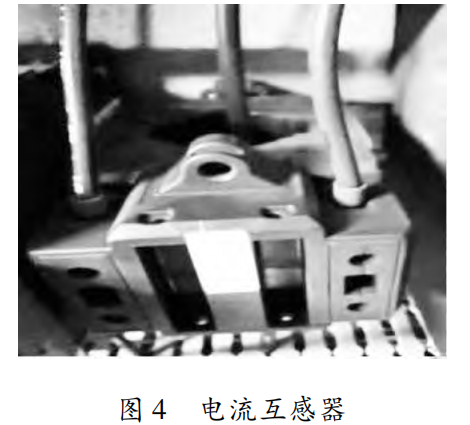

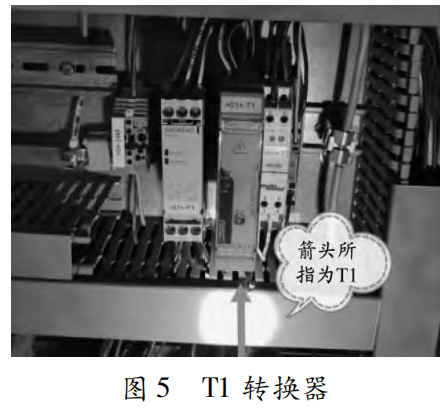

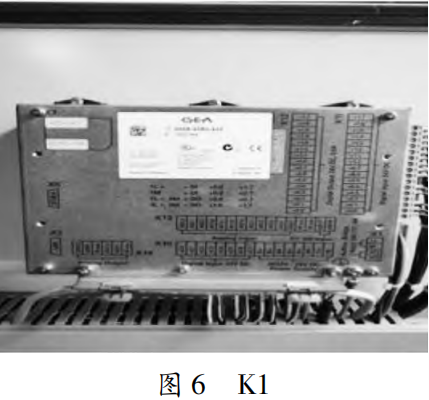

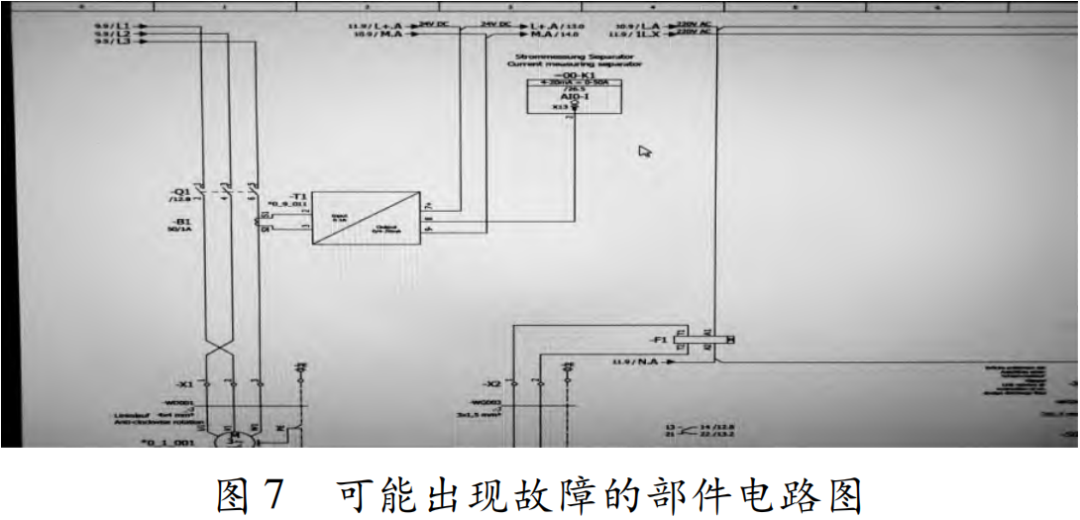

检查线路图发现马达电流由电流互感器( 见图4) 测量并转变为 0~1 A 的电流,然后0~1 A 的电流再送到 T1 转换器(见图 5) ,经 T1 转变为4~20 mA 的模拟量,该模拟量再送到 K1(见图6) 的模拟量输入通道 AI0-1,模拟量信号在此,再转换成相应的电流值进行显示。

图7为电路图。

因此,最终将故障锁定在这 3 个地方。

3、故障解决

确定问题可能出现在这 3 个地方后,进一步分析这 3 个可能的原因。

电流互感器出问题的可能性较小,因为显示屏上还能正常显示出电流的波动,仅是值偏大,而不是显示为 0 或者无穷大。

如果是电流互感器有问题,一般是断路或者是短路,显示屏显示为 0 或无穷大,显然造成的故障现象和观察到的故障现象不一样,所以故障肯定出在 T1 或 K1 上。

T1 是把 0~1 A 的电流转换成 4~20 mA 的模拟量,K1 是对 4~20 mA 的模拟量进行相应转换和显示,二者都极有可能是真正原因,无法从理论上进行进一步排除,实际也很难进行测量。

所以,对 T1 和 K1进行逐一替换排除,最后发现故障为 K1,K1 在证据确凿、事实清楚的情况下,终于被定位。

4、总结启示

通过这一故障分析解决的过程,不难发现由于船上的分油机间工作环境恶劣(高温、高湿) ,分油机本身和船体也都是复杂的振动源,如果这些有害源出厂设计时处理不好或后期修理过程中未达到使用要求,电气方面也经常会发生一些问题、产生一些故障。

所以,当设备发生问题时也要及时向这方面考虑、分析,另外还要及时更换一些老化的部件,这样就会减少一些突发的故障,使设备的工作更加可靠。

三、结束语

1) 当常用设备出现不常见的问题时,要从故障的实际现象出发,结合理论知识,思路清晰地去逐一排除故障原因,不要盲目地去扩大问题的范围,从而使产生问题的原因由一两个变成七八个,在这七八个“真假悟空”中迷失了自我,而导致问题不能得到及时有效的解决。

2) 对于出现的故障,要从纷扰的现象中分析出具体的几个原因,然后再结合解决问题的实际过程中的现象,及时对前面分析的原因进行排除,理论联系实际,实践验证理论,形成解决问题闭环,抓住主要矛盾,抽丝剥茧,层层推进,这样剩下的问题就会越来越少、越来越清晰明朗,才能离真相越来越近。

3) 要在遇到问题、解决问题的过程中学会总结问题,掌握事物发展的基本规律,做到事半功倍、马到功成。

4) 要经常对电子器件进行检查,及时更换老化严重的部件及申请备件。

原创作者系:

上海中波轮船股份公司 康以宣

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)