某船柴油机轴瓦异常磨损故障原因分析

发表于 2024-01-03 17:35

导读

船用柴油机作为船舶航行主动力的重要来源,区别于陆用柴油机,面临复杂的海上工作环境,如恶劣的海况、大幅度转舵等引发的突然负荷变化。

柴油机修后航行试验过程中由于尚未标定合适的主机联控曲线和主机负荷限制线,缺少有效的安全限制性保护,柴油机可能会在高负荷工况下运行引起异常故障 [1-2]。

如何快速、正确地查找柴油机发生故障的机理和原因,对及时排除故障,指导柴油机操作者和维护者开展相关试验试航工作起到重要的意义。

一、故障发生基本情况

某船 2 台主机柴油机扩大中修后,按试航计划进行航行试验。

T 日,2 台主机按航行试验大纲要求进行磨合试验;

T+1日磨合试验结束后,进行主机联控曲线和负荷限制线标定,当天标定工作未完成;

T+2日继续进行主机标定试验。

由于调试人员在标定过程对标定方法不熟悉,2 台主机在最高转速 1800 r/min 累计运行超 10 h,并多次出现主机转速超速和负荷变化剧增的情况(瞬时转速1860 r/min、1850 r/min、1830 r/min 等)。

T+3日进行主机交验试验时,工作人员听到右主机 B8 缸有异常敲击声,立即报告驾驶室进行减速和紧急停车。

停车后开启预供油泵供油,气动盘车顺畅。

拆下 B8 缸气缸罩,发现摇臂挺杆处有少量烟雾冒出,拆下曲轴箱观察盖,发现 A8、B8 缸 2 付连杆轴瓦有挤压翻边的现象。

检查其余各缸连杆轴向窜动情况,所有连杆轴向窜动灵活。

二、拆检情况

停机后开启预供油泵供油,气动盘车顺畅。

拆下 B8缸气缸罩,发现摇臂挺杆处有少量烟雾冒出。

拆下曲轴箱观察盖,发现 A8、B8 缸 2 付连杆轴瓦有挤压翻边的现象。

检查其余各缸连杆轴向窜动情况,所有连杆轴向窜动灵活。

1)拆卸 A8、B8 气缸盖后发现 A8、B8 缸活塞顶部撞击到气缸盖底面,表面有撞击印痕。

2)拆卸 A8、B8 缸连杆,发现连杆轴瓦磨损发黑、瓦背局部变蓝,连杆轴瓦挤压翻边磨损严重,连杆大端轴窝磨损变黑变蓝,连杆轴瓦定位销切断。

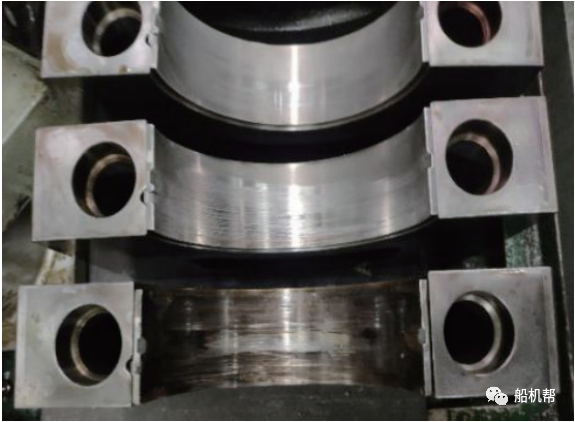

3)8# 连杆轴颈表面有磨损、轴瓦粘着现象,连杆轴颈油孔均无堵塞现象,如图1 所示。

▲图 1 连杆轴颈

观察 A8、B8 缸气缸套内表面,工作面正常。

拆检全部主轴瓦:

8# 主轴瓦磨损较大、9# 主轴瓦磨损严重,合金几乎完全磨损;

其余档主轴承正常磨损,如图 2 所示。

▲图 2 主轴承

4)测量主轴承座孔(不带轴瓦)内径,9# 主轴承孔圆度超标,测量连杆轴颈直径,A8、B8 缸连杆轴颈最大磨损处的直径较修换要求偏小了 0.10 mm。

5)测量曲轴跳动量,9# 主轴颈跳动量超差较大,测量曲轴主轴颈直径,未发现异常。

6)经对修理过程记录进行复查:连杆弯曲度、扭曲度;连杆螺栓长度;连杆轴瓦自由状态时弹张量;连杆大端轴承与连杆轴颈配合间隙检查(换新轴瓦时瓦背着色检查);连杆螺栓安装力矩;连杆安装后轴向灵活性。

主轴瓦自由状态开口尺寸;主轴瓦余面高度;主轴承孔与主轴颈配合间隙;主轴瓦瓦背着色;主轴承安装力矩;曲轴轴向间隙,柴油机与齿轮箱对中。

修理过程记录的数据均符合柴油机修理工艺要求。

三、具体原因

对造成连杆 A8、B8 缸连杆轴瓦和 8#、9# 主轴瓦异常磨损进行分析,对可能导致连杆轴瓦异常磨损的原因进行逐一排查。

通过对故障发生的经过、试验程序、故障后的修理情况及修理过程记录,判断故障的直接原因是由于 9# 主轴瓦与主轴颈润滑油膜失效,发生异常磨损,磨损的金属颗粒顺着润滑油道进入 A8、B8 缸连杆瓦,导致连杆油膜失效,干摩擦产生高温导致轴瓦、连杆轴颈发蓝,在周期性燃烧爆炸压力和曲轴运作离心力作用下,轴瓦被挤压,边缘受到曲柄臂阻挡卷边,同时连杆轴颈的高温传递至 8# 主轴承,导致 8# 主轴承油膜失效,轴瓦异常磨损。

导致 9# 主轴瓦与主轴颈润滑油膜失效的可能原因有:

1)柴油机超速、超负荷运行;

2)主轴承间隙、圆度、圆柱度超差;

3)轴瓦与轴承盖贴合不良;

4)主轴承孔同轴度超差;

5)主轴瓦自由状态开口尺寸超差;

6)主轴瓦余面高度不足;

7)润滑油压力不足;

8)润滑油温度过高;

9)曲轴 9# 主轴颈出油孔堵塞;

10)润滑油脏,异物进入主轴瓦。

据于以上的可能原因,对故障进行逐一分析,得出结论。

1、柴油机超速、超负荷运行

柴油机超速运行,摩擦副线速度急增,润滑满足不了要求,造成轴瓦异常磨损。

柴油机超负荷运行,轴瓦与轴的冲击负荷大,超过油膜承载能力,引起轴瓦异常磨损。

该型柴油机最大持续转速为 1800 r/min,最大轴功率 1830 kW[3]。

在航行试验,对 2 台主机联控曲线和主机负荷限制线标定过程中,主机需从手柄十格(转速 1800 r/min,螺距 100%)开始标定,在标定过程中由于调试人员在标定时标定程序和方法不熟悉,T+1 日 2 台主机在 1800 r/min 累计运行超 6 h,标定试验工作未完成;

T+2 日,1800 r/min 累计运行超 4 h,倒车工况标定累计2 h;

标定过程中多次出现主机转速和负荷变化幅度较大的情况,最高转速 1860 r/min,监测最高轴功率 1830 kW。

依据《轮机工程手册(下册)》[4]3.2.2.3 轴功率计算,主机满负荷使用的轴功率理论计算值约为 1887 kW,考虑机舱环境温度高、排气背压、舰船装载、水流、海浪、3%的轴功率仪器的测量误差约 57 kW 和该柴油机不具备超负荷的能力等因素,(1890+57)kW=1947kW>1887kW,该型舰船主机单轴轴功率标定控制不超过 1650 kW,主机在标定主机联控曲线和主机负荷限制线过程中,右主机存在短时超速、超负荷运行。

摩擦副线速度急增,轴瓦与轴的冲击负荷大,超过油膜承载能力,引起轴瓦异常磨损。

另外,倒车工况标定累计 2 h,倒三工况手柄十格标定时,监测最大轴功率 1147 kW,柴油机负荷已经超过该型舰船主机倒车使用规定的要求(倒车功率不超过额定功率的 50%),柴油机工况恶劣,热负荷高、高频振动等因素也会影响轴瓦油膜形成,导致轴瓦异常磨损。

2、主轴承安装间隙、圆度、圆柱度超差

主轴承安装间隙过大会导致滑油系统压力下降,滑油泄漏量增大,引发轴瓦异常磨损的情况。

轴瓦间隙过小会使滑油流动阻力增大,流量减少,散热困难,容易产生抱瓦故障。

主轴承圆度、圆柱度超差会造成轴瓦周向局部发热磨损。

曲轴、主轴承、连杆安装过程,工厂技术员、质检员全程现场指导和检验,主轴承、连杆等关键过程装配需报专、军检,安装顺序、力矩符合工艺要求。

经检查 9# 主轴承修理记录,主轴颈与主轴承平均配合间隙为0.205mm,符合标准 0.123~0.212mm,圆度、圆柱度≤0.04 mm, 符合军标要求,排除主轴承装配间隙、圆度、圆柱度超差的可能性。

3、轴瓦与轴承盖贴合不良

本次修理主轴瓦全部换新,在修理时已对主轴瓦进行瓦背着色检查,着色面积达到 80% 以上。

排除主轴瓦与轴承盖贴合不够,轴瓦热量无法传递给轴承座,导致局部温度高,油膜失效。

4、主轴承孔同轴度超差

主轴承孔同轴度超差会导致轴瓦局部发热干摩擦,引起轴瓦异常磨损故障。

修理过程中,工厂分别利用激光对中仪、假轴检查主轴承孔的同轴度,测量数据符合标准要求,排除主轴承孔同轴度超差的可能性。

5、主轴瓦自由状态开口尺寸超差

本次修理主轴瓦全部换新,在修理时测量轴瓦自由状态弹张量,测量数据符合海军标准 160.6~162.1mm 的要求,排除因主轴瓦自由状态开口尺寸超差导致轴瓦过盈量不足异常磨损的问题。

6、主轴瓦余面高度不足

本次修理主轴瓦全部换新,工厂对换新的主轴瓦利用专用工具测量轴瓦的余面高度,测量数据符合图纸要求,可排除主轴瓦余面高度不足导致轴瓦过盈量不足异常磨损。

7、润滑油压力不足

当主轴瓦润滑油油压不正常,由于摩擦面间不能形成油膜产生干摩擦,造成过热,轴瓦异常磨损。

根据运行记录,主机转速 1550 r/min 时,柴油机滑油进机压力为 0.49 MPa,滑油工作压力正常,排除润滑油压力不足的可能性。

8、润滑油温度过高

当润滑油温度过高,轴瓦表面不能形成润滑油膜,轴瓦异常磨损。

核查右主机运行记录,滑油进机温度为85℃,没有油温过高现象,排除润滑油温度过高,润滑油粘度下降,油膜破坏,润滑失效的可能性。

9、主轴承出油孔堵塞

检查 9# 主轴颈油孔,机体油孔无堵塞情况,排除油孔堵塞的可能性。

10、润滑油脏,异物进入连杆轴瓦

2 台主机修理过程中,曲轴出舱串洗,机体原地串洗主油道,右主机系泊试验前对柴油机滑油系统进行循环串油,累计时间超 8 h,滤器滤芯洁净。

系泊试验验收后已对滤芯进行检查,另外从故障后拆检情况来看,除了 A8、B8 连杆轴瓦和 8#、9# 主轴瓦异常磨损,其他轴瓦无明显磨粒磨损,排除润滑油脏的可能性。

四、结语

造成右主机主轴瓦异常磨损的原因是在标定主机联控曲线和主机负荷限制线过程中,特别是柴油机仍处于磨合初期,存在多次短时超速、超负荷运行,导致距离机体滑油进油口最远的 9# 主轴瓦与轴的冲击负荷过大,超过油膜承载能力,引起轴瓦异常磨损,磨损的金属颗粒沿润滑油道进入 A8、B8 缸连杆轴瓦,导致连杆轴瓦油膜失效,干摩擦产生高温导致轴瓦异常磨损,同时连杆轴颈的高温传递至8#主轴承,导致8#主轴承油膜失效,主轴瓦异常磨损。

参考文献:

[1] 程祥军,谷冉升,李云强,等 . 柴油机主轴承轴瓦微动损伤可靠性分析 [J]. 机械设计与制造,2022(3):247-250.

[2] 党晓勇,赵翀 . 某型涡轮发动机用高速圆柱滚子轴承滚子端面异常磨损原因分析 [J]. 轴承,2021.

[3] 石新发,邢广笑 , 贺石中,等 . 基于熵理论和 BP 神经网络的船舶柴油机磨损故障识别 [J]. 润滑与密封 ,2022,47(7):5.

[4] 黎秋莹 , 贺石中 , 李秋秋 , 等 . 基于油液监测的大型船舶艉管异常磨损故障分析 [J]. 润滑与密封 ,2021,46(5):137-141.

原创作者系:

1. 广州华南船舶修造厂 陈日权

2. 中国人民解放军第 92557 部队 王 磊、李 强

中国船舶集团有限公司第七一一研究所 李 唐

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)