散货轮主机空冷器海水泄露原因调查分析及纠正措施

发表于 2023-12-21 17:34

导读

空冷器是船舶主机的重要部件。

通过增压器的高温高压空气经过空冷器的冷却变成了低温高压空气,提高了扫气密度和过量空气系数,增加扫气单位体积含氧量,提高燃油燃烧效率和主机输出功率,提高了主机的动力性和经济性[2]。

本文针对某运营散货轮主机空冷器海水泄漏故障,进行原因分析,确认导致故障发生的根本原因,并提出实用有效的改进措施。

一、空冷器故障情况

某散货轮主机配备了可拆式空冷器。

该空冷器是一种管片式热交换器。

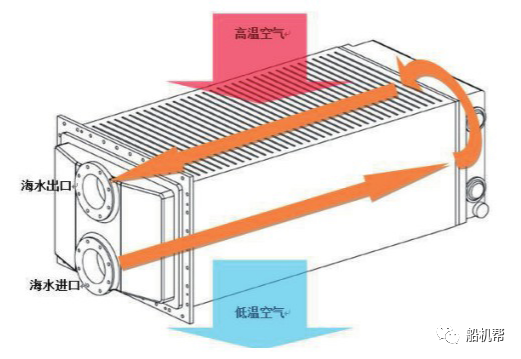

其工作原理是:

高温增压空气流经散热片,将热量通过对流作用传递给冷却管外壁,然后经过管壁的导热作用传给管内壁,再由管内海水的对流作用把热量带走,完成换热过程[1]。

工作原理如图1所示。

▲图1 空冷器工作原理

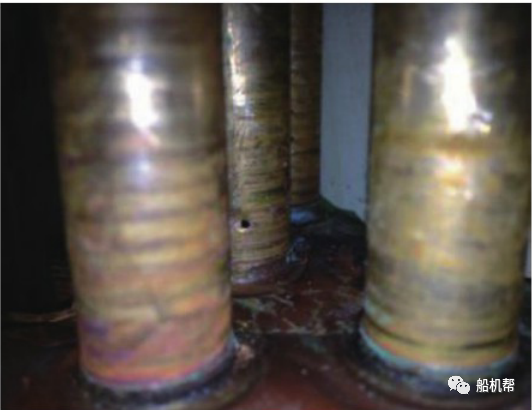

该轮交付2个多月时,船员发现主机清水泄放柜水位异常升高,经调查发现泄放水来自于主机空冷器。

船员打开了空冷器端盖,对换热管进行压力试验,发现2根换热管严重泄漏,另有十多根换热管轻微泄漏。

因时间所限,船员仅用铜塞封堵了两根泄漏严重的换热管(如图2所示)后开航。

▲图2 泄漏换热管被封堵

七天后,主机厂家登轮实施检查。

拆开空冷器端盖后,发现端盖内和换热管进口处有大量碎片,见图3、图4。

▲图3 端盖内的碎片

▲图4 换热管进口处的碎片

空冷器下方翅片铜绿面积较大,见图5,说明海水泄露已经非常严重,故厂家放弃修理,直接更换了新空冷器。

▲图5 空冷器下方翅片铜绿

船舶开航十天后,船员通过牺牲阳极安装孔检查了空冷器内部情况,在海水进口端盖及换热管进口处又检出了大量碎片,见图6。

▲图6 新空冷器中拣出的碎片

二、原因分析

该空冷器换热管使用了镍铜合金(C70600)材料,对海水腐蚀、管内外介质的温度差有较强的抵抗效果,寿命可达5年以上,故在2个月的使用过程中就发生多根换热管泄漏实属不正常。

另外,空冷器腔内出现大量碎片,也非正常现象。

为查证碎片来源以及碎片是否跟空冷器泄漏有关联,进行了内部、外部、宏观、微观等方面的调查和分析。

1、调查结果

(1)整体查验

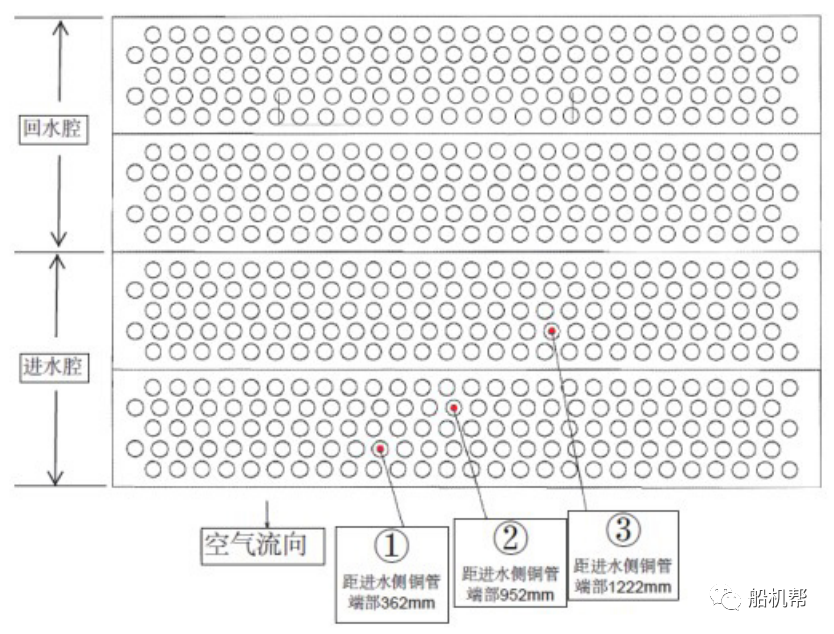

从空冷器芯子底部翅片铜绿分布判断,至少有三根换热管泄漏,如图7。

经打压试验,确认了三根泄漏换热管,定位破拆后,找到了具体泄漏点,见图8、图9、图10、图11。

▲图8 泄漏换热管分布示意图

▲图9 1#泄漏换热管

▲图10 2﹟泄漏换热管

▲图11 3#泄漏换热管

(2)宏观分析

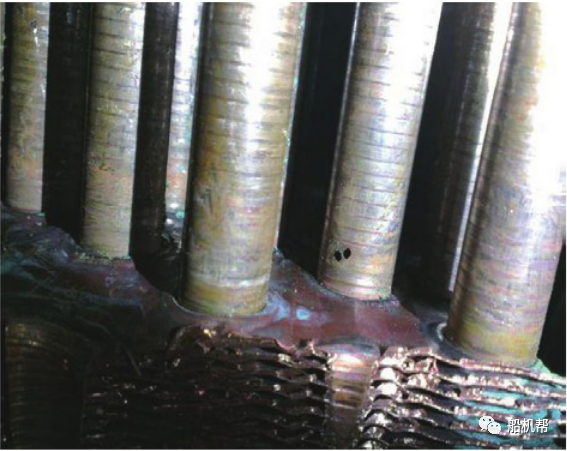

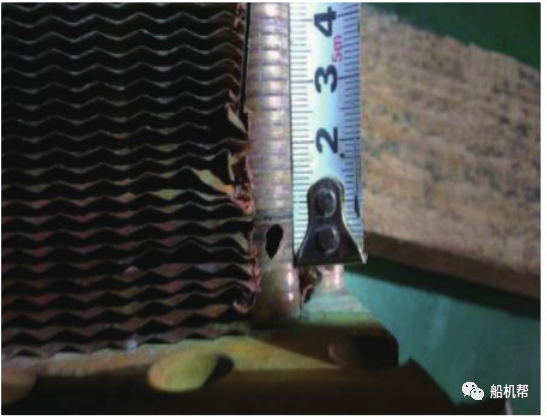

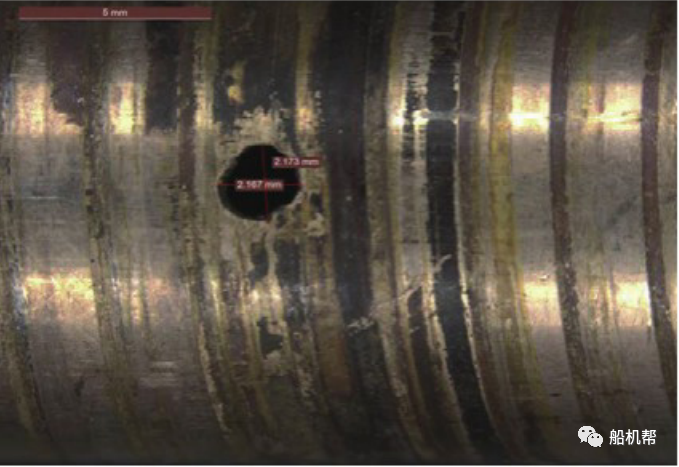

图12、图13是2#、3#换热管泄漏处的宏观形貌,可见两处泄漏孔洞。

▲图12 2#换热管外壁孔洞及尺寸

▲图13 3#换热管外壁孔洞及尺寸

截取泄漏处的换热管,并对其对剖,内壁存在腐蚀产物,从宏观形貌及孔洞尺寸可以判断泄漏起源于换热管内壁。

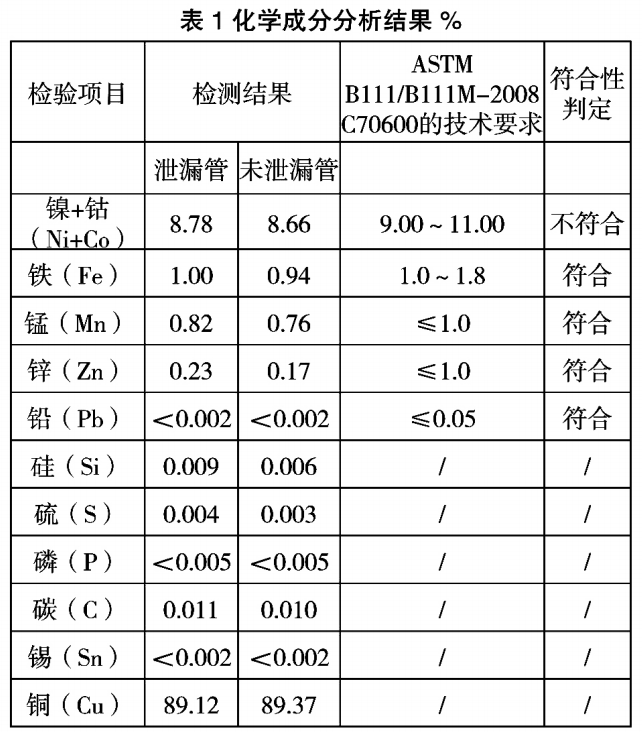

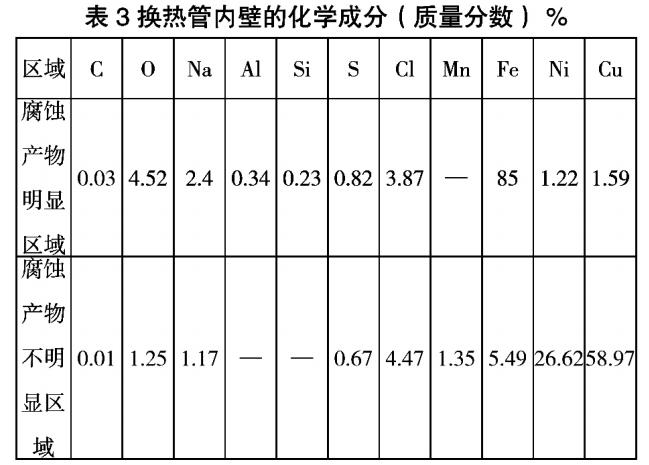

(3)化学成分分析

在泄漏换热管上和未泄漏换热管上取样进行化学成分分析,结果见表1。

可见换热管化学成分中的(Ni+Co)略低于ASTM B111/111M对C70600的技术要求。

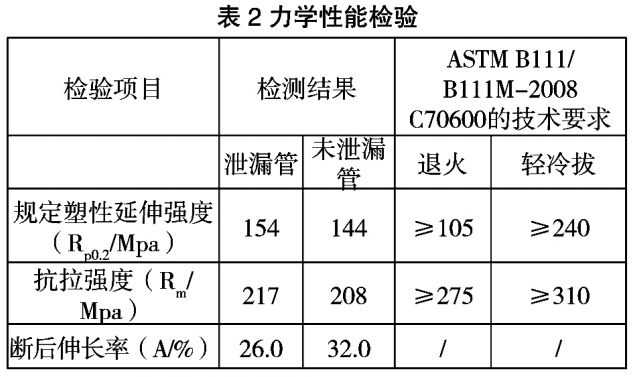

(4)力学性能检验

在泄漏的换热管和未泄漏的换热管上取样进行力学性能检验,检验结果见表2。

虽然抗拉强度低于ASTM B111/111M对C70600的技术要求,但由于该铜管已经使用过,且内壁存在腐蚀现象,故其强度值不作为符合性判定依据。

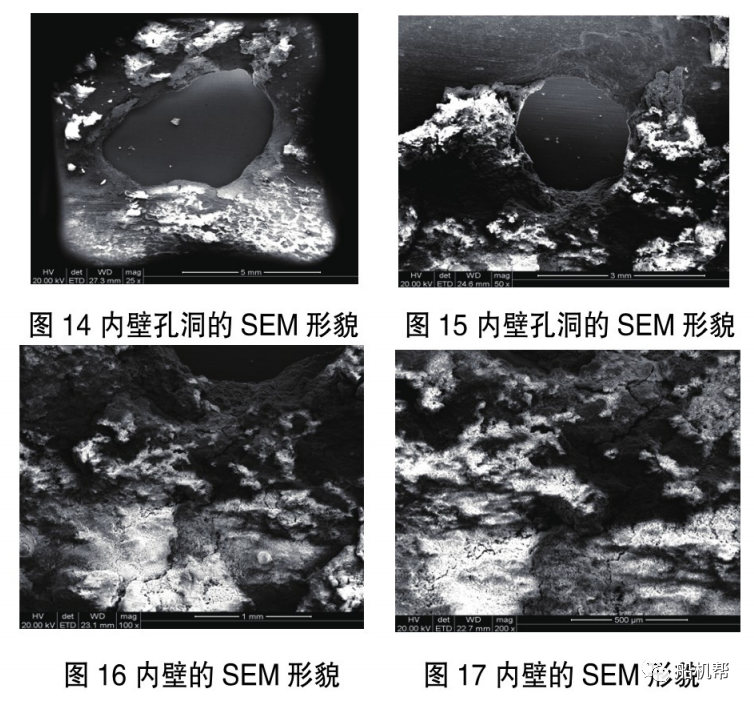

(5)扫描电镜分析

截取换热管泄漏处试样,置于扫描电镜下观察,图14~图17为不同倍率下的内壁孔洞以及腐蚀产物的形貌,内壁存在较多腐蚀产物,在孔洞附近可见腐蚀特征。

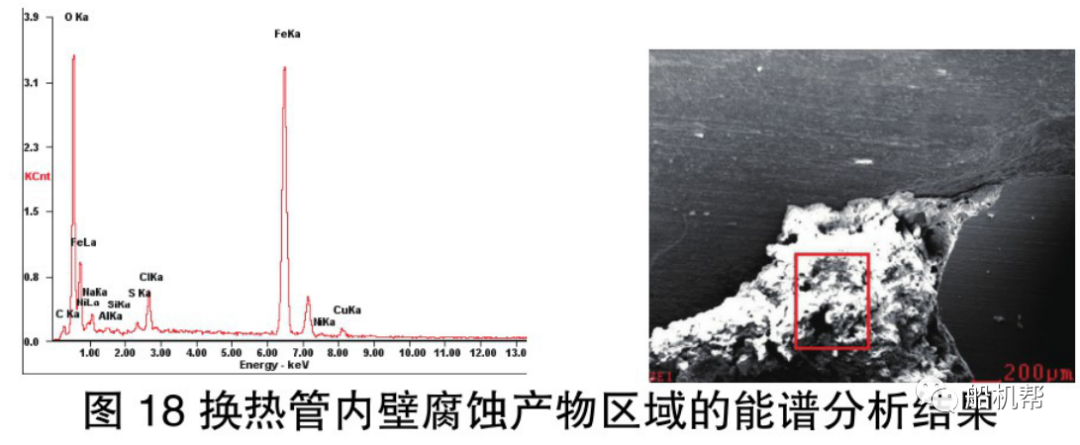

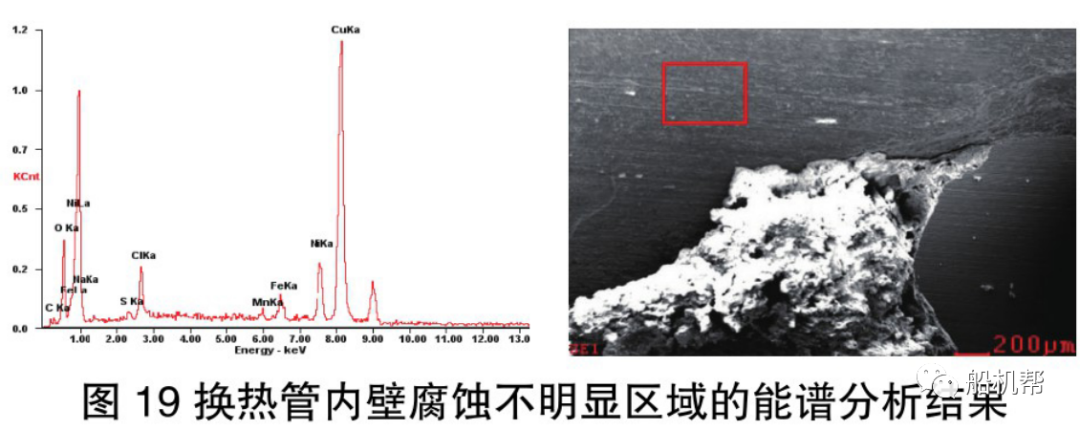

(6)能谱分析

将换热管内壁试样置于扫描电镜下观察,利用EDAX能谱仪对内壁腐蚀产物进行化学成分元素定性及半定量分析。

换热管内壁腐蚀产物主要含有C、O、Na、Al、Si、S、Cl、Fe、Ni、Cu等元素,结果见图18;

未见明显腐蚀产物的内壁主要含有C、O、Na、S、Cl、Mn、Fe、Ni、Cu等元素,结果见图19,具体化学成分如表3所示。

能谱分析结果显示在换热管内壁腐蚀产物中含有较高含量Fe元素和腐蚀性元素S和Cl。

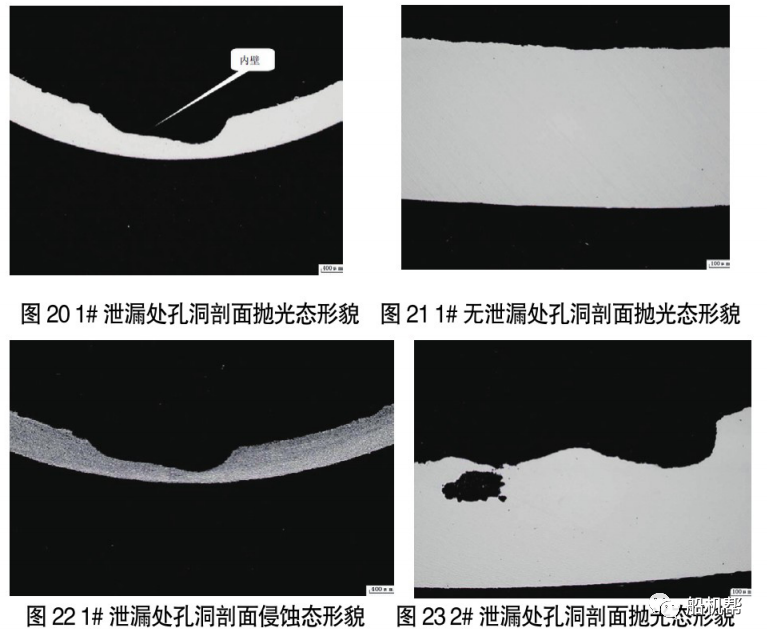

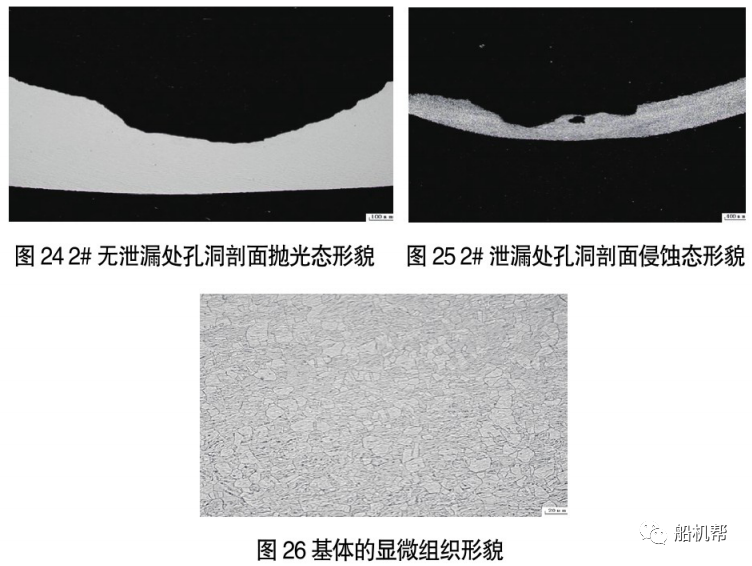

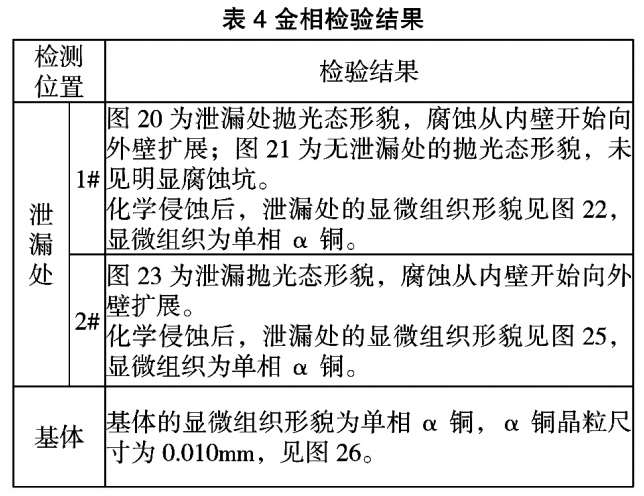

(7)金相分析

分别截取两处泄漏换热管孔洞(分别编为1#和2#)的剖面试样,经镶嵌、磨抛、化学侵蚀后,置于显微镜下观察,结果见表4。

(8)显微硬度测试

将换热管剖面的金相试样置于FM800显微硬度计上,使用2.942N试验力对试样进行小力值维氏硬度检验,结果为:

115HV0.3、112HV0.3、113HV0.3。

2、空冷器泄漏原因分析

由上述检验结果可知,从空冷器换热管两处泄漏孔洞的形貌及尺寸可以判断泄漏起源于换热管内壁。

孔洞附近管内壁存在较多的腐蚀产物,其含有较高含量Fe元素和腐蚀性元素S和Cl。

空冷器中的碎片主要是铁的氧化物,其卡在孔洞处,参与了孔洞附近的化学反应,或其一部分直接成为了腐蚀产物,是腐蚀产物Fe元素的来源。

综合分析认为,碎片是导致本次换热管泄漏的罪魁祸首,具体机理分析如下:

(1)卡在换热管内的碎片会阻截海水中的泥沙及微小海洋生物,渐渐形成沉积物附着在管壁上。

由于沉积物分布不均匀,不同部位存在供氧差异和介质浓度差异,从而形成微电池效应,导致局部腐蚀[3-4]。

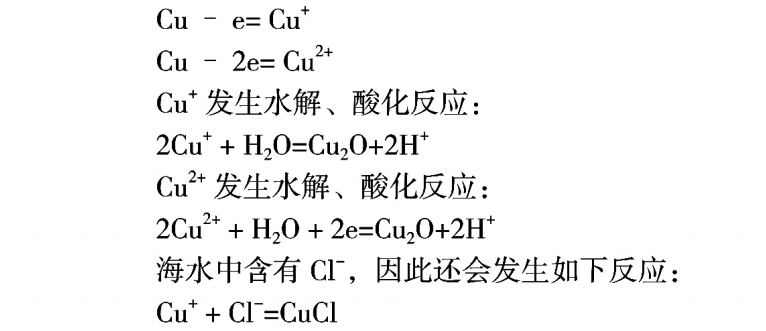

在微电池的阳极上,铜会发生反应变成Cu+及Cu2+离子,而Cu+及Cu2+离子倾向于水解生成氧化亚铜,同时使溶液局部酸化,即微电池阳极上[5]:

铜管内表面初始形成的腐蚀产物是氯化亚铜,氯化亚铜水解生成氧化亚铜:

上述分析过程中生成物含有的主要腐蚀性元素与能谱分析换热管腐蚀产物中含有较高含量的腐蚀性元素S和Cl相符。

(2)卡在换热管内的碎片导致换热管流通面积减少。

该空冷器海水设计额定流速是1.7米/秒,铜管保护膜的破坏临界流速是3.1米/秒。

经粗略计算,铜管内径断面面积的40%被堵住的话,流速就会超过3.1米/秒,从而保护膜被破坏。

这种金属表面与流体之间由于高速相对运动引起的金属损伤被称作冲刷腐蚀嘲。

均匀的冲刷腐蚀是流体管路的正常现象,但本次腐蚀显然是由碎片封堵产生的过流速引起的。

(3)换热管化学成分中的(Ni+Co)含量略低于ASTM B111/111M对C70600的技术要求,从腐蚀性观点来说,这一点不能说对换热管泄漏没有影响,但显然不是直接原因。

3、碎片来源的调查

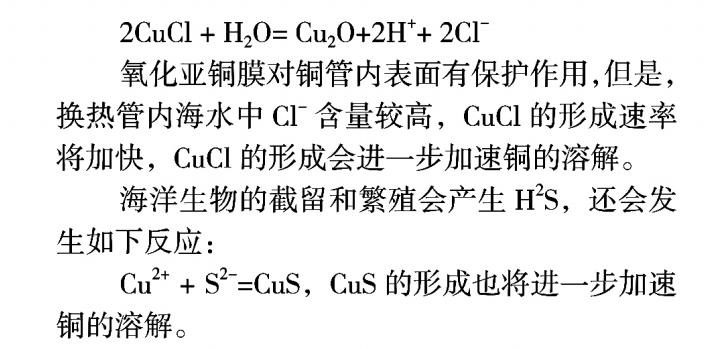

(1)碎片成分及形态

碎片样品可以被磁铁吸附,说明其中含有Fe₃O₄(黑色)。

据图6碎片颜色推断,碎片还含有Fe₂O₃(红褐色)。

对碎片进行断面形态观察,结果表明碎片并非铁母材氧化后附着于表层形成,而是铁锈(Fe₃O₄+Fe₂O₃)层状堆叠固化而成。

见图27。

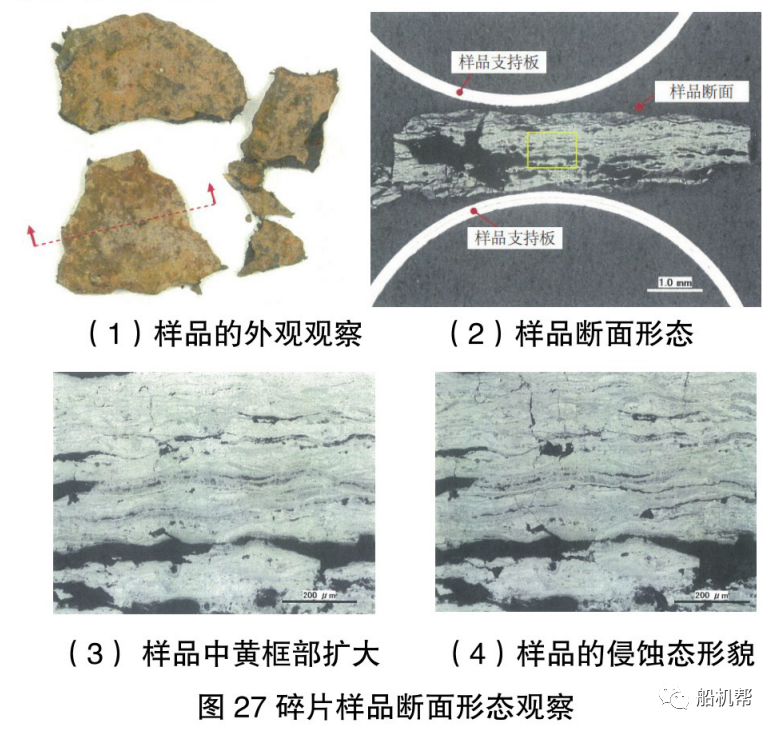

(2)碎片来源排查

该船是海水冷却系统,所有管路采用了环氧涂塑防腐工艺(图28)。

为排查碎片来源,仔细检查了从海底门到空冷器的整个管路系统。

海底门滤器中未发现碎片;

两台主海水泵前牺牲阳极是铁质的,基本没有消耗,腐蚀形态正常;

拆检主海水泵与主滑油冷却器间管路,没有发现碎片;

主滑油冷却器海水进口和海水出口都没有发现碎片,只有空冷器内部发现了碎片。

(3)碎片来源调查分析

根据检查结果,碎片只存在于空冷器内部,空冷器内部能产生铁锈的只有铁牺牲阳极。

空冷器铁牺牲阳极的材质是纯铁,其腐蚀形态呈层状剥离状,而且消耗异常大。

这些特征符合纯铁在流动海水中的电化学腐蚀行为[7]。

海水中由于Cl-浓度高,纯铁在海水流动下不能形成钝态,高流速海水增大了氧输送速度,加速了腐蚀过程。

腐蚀产物不断增多,体积不断膨胀,流动海水也增强了对纯铁的表面切应力,加速了腐蚀产物从基体脱落的过程。

可以设想,这种腐蚀一脱落过程周而复始,单层或多层腐蚀产物不停地脱离基体,或进入空冷器海水腔内,或进入空冷器换热管内,小的排出船外,大的卡在了换热管内。

这种假想与碎片实际分布基本吻合,对碎片形态的分析也基本一致。

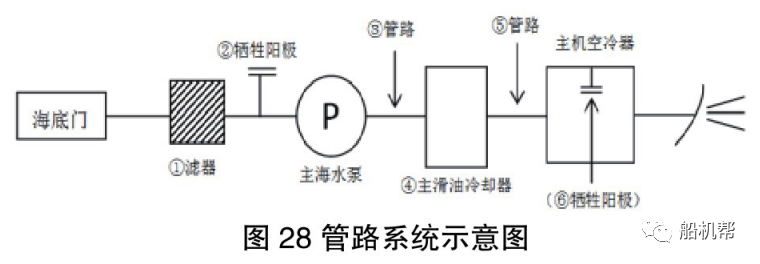

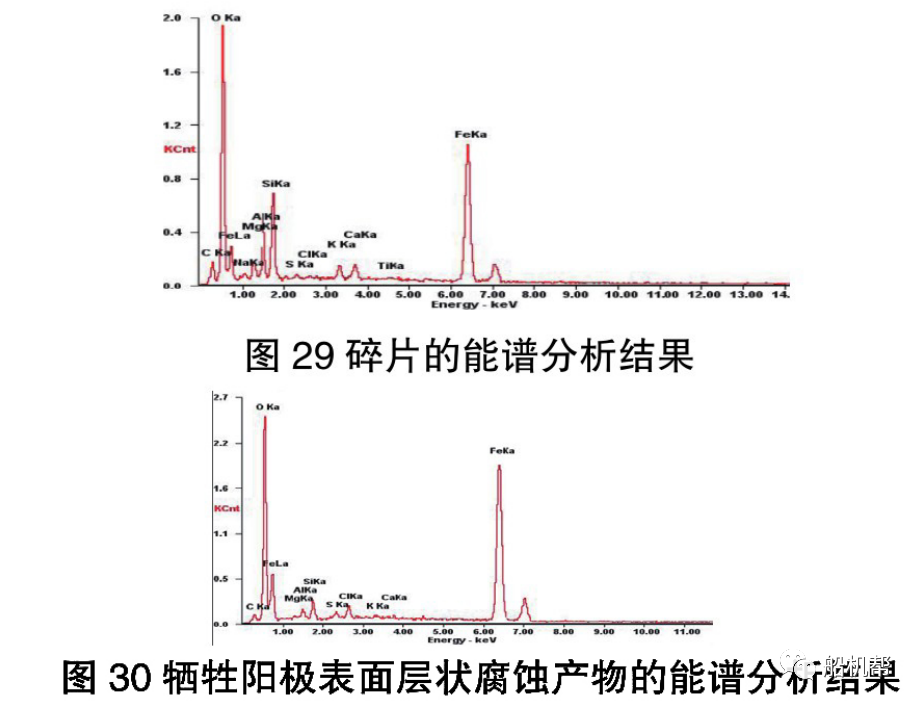

为进一步验证,对碎片和牺牲阳极表面层状腐蚀产物分别进行了能谱分析,结果见图29、图30。

能谱分析结果佐证了碎片是铁的氧化物,其成分跟牺牲阳极表面层状腐蚀物高度同源,说明碎片来自于牺牲阳极表面层状腐蚀物。

但是,纯铁作为牺牲阳极在业内有很多的应用业绩,并且试验也证明其作为牺牲阳极,腐蚀均匀,产物易脱落[8],满足牺牲阳极材料“溶解均匀,腐蚀产物松软易脱落,不粘附于阳极表面或形成高电阻硬壳。”的性能要求[9]。

那为什么这次空冷器内纯铁牺牲阳极的表现却截然不同呢?

为此,从材质和安装结构上进一步调查分析。

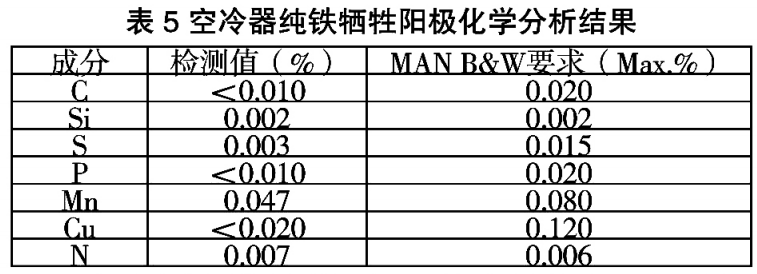

对一块新的空冷器纯铁牺牲阳极进行化学分析,结果显示各成分含量符合主机专利商MANB&w的要求,具体见表5。

空冷器中的牺牲阳极安装在端盖上,端盖材质是灰铸铁,内表面涂有防腐油漆,牺牲阳极的设置就是为端盖提供二次防腐保护,防止端盖因部分油漆脱落造成腐蚀。

根据表5,海水泵前牺牲阳极跟空冷器内牺牲阳极都是“法兰+支架+牺牲阳极”这种形式,既然前者正常,后者异常,那就需要从两种牺牲阳极安装结构上来分析下差异。

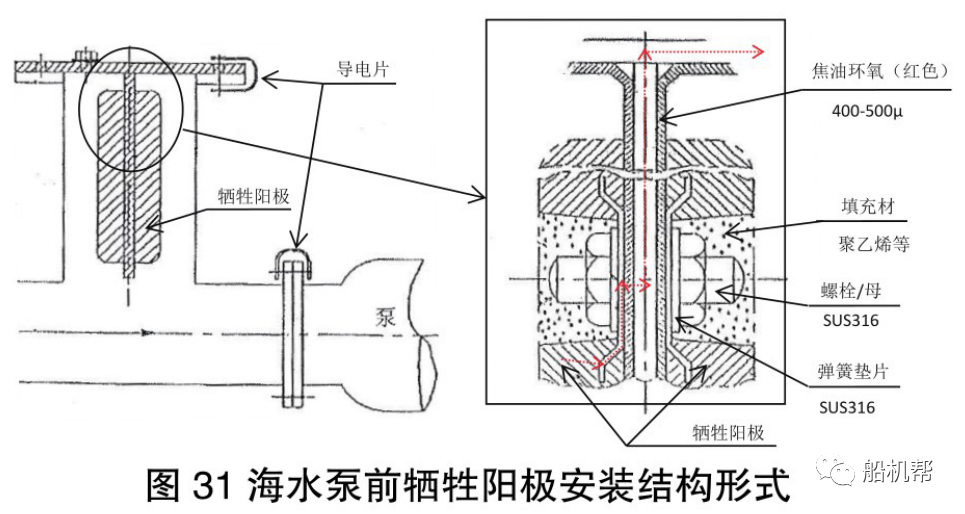

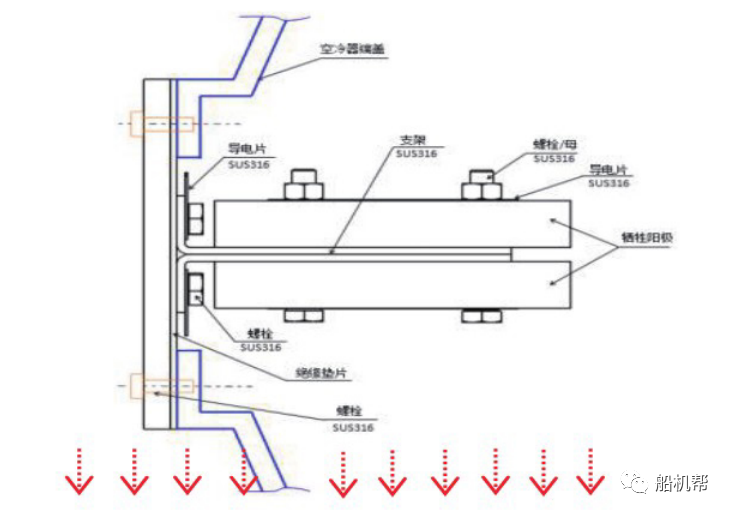

从图31可以看到海水泵前牺牲阳极结构上,铁阳极跟支架被焦油环氧隔绝开,从阳极到被保护管子或泵体的电流通过螺栓一支架一导电片进行传导(如红色箭头所示)。

而从图32可以看到空冷器内牺牲阳极结构上,铁阳极与不锈钢支架全面接触,导致从铁阳极对空冷器端盖阴极保护,变成了铁阳极与不锈钢支架的电偶腐蚀。

海水中电偶腐蚀受偶对问距和阴阳面积比的影响[10]。

偶对间距越小,电偶电流密度越大,阳极腐蚀速率越大;

阴阳面积比越大,电偶电流越大,阳极腐蚀速率越大。

所以,由于铁阳极跟不锈钢支架直接接触,两者问距小,接触面积大,故在铁阳极上发生了消耗大、不均匀和层状剥离状等异常腐蚀现象。

4、空冷器海水泄漏故障原因总结

根据以上调查分析结果,本次空冷器海水泄漏原因归纳如下:

空冷器内牺牲阳极结构形式错误导致铁阳极发生异常腐蚀现象,从其上不断脱离的氧化物碎片进入并卡在了空冷器换热管内。

在这些碎片的阻截下,沉积物附着在管壁上,不同部位存在供氧差异和介质浓度差异,从而形成微电池效应,导致换热管局部腐蚀。

同时,卡在换热管内的碎片导致换热管流通面积减少,从而海水流速过快,引发了冲刷腐蚀。

两种腐蚀效应叠加,致使空冷器换热管在交船后仅2个月就发生了泄漏故障。

三、改进措施

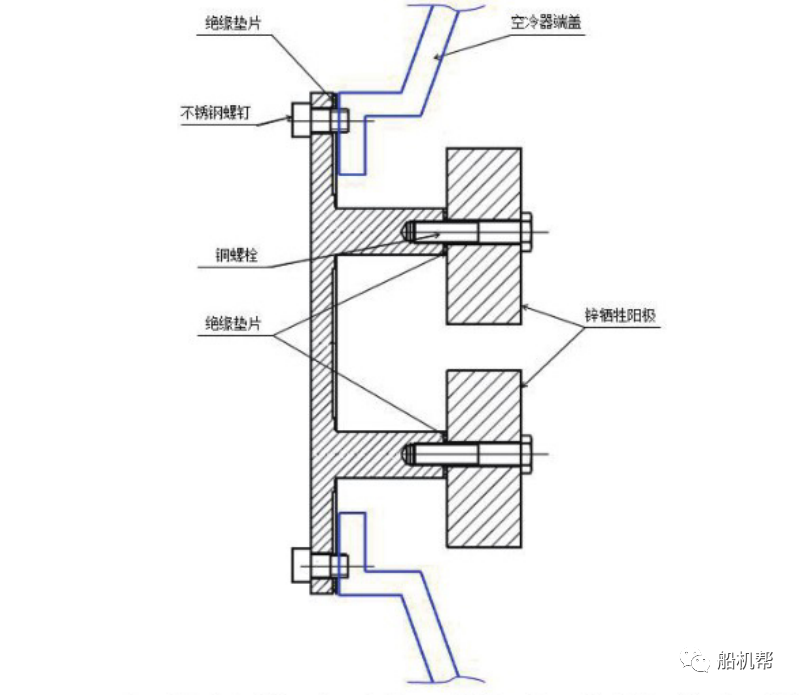

理论上,只需要修改空冷器内牺牲阳极结构形式就可以从根源上解决海水泄漏问题,但为了使改进措施万无一失,除了修改牺牲阳极结构形式外,还把牺牲阳极材料从铁变为锌。

由于空冷器端盖是灰铸铁,纯铁的电极电位与灰铸铁相当,所以纯铁牺牲阳极对端盖的保护效果十分有限。

而锌的电极电位比灰铸铁低很多,理论上锌牺牲阳极对端盖有较好的保护效果。

再者,锌牺牲阳极具有自腐蚀速率小、电流效率高、使用寿命长、电流自动调节、无过保护危险等优良特质,而且在不太干净的海水中,锌比铁的电位更稳定[11]。

▲图33改进结构和材质的空冷器内牺牲阳极

更换改进后的锌牺牲阳极(见图33)后,再没有收到过空冷器海水泄漏故障的案件。

从船员定期拆检反馈来看,锌牺牲阳极消耗正常,空冷器端盖腐蚀情况正常,空冷器水腔内和换热管内无片状异物,说明改进措施有效。

四、结束语

主机空冷器是船舶维持正常营运的关键部件,故障常见为海水泄漏。

本文利用宏观分析、微观分析、实船检查、相关工程经验对某散货轮主机空冷器海水泄漏故障进行原因分析,确认了海水泄漏的根本原因,并提出了针对性改进措施。

改进措施经过实船验证有效,为空冷器海水泄漏故障排查提供了思路和参考方案。

参考文献:

[1]孙培廷.船舶柴油机[M].大连:大连海事大学出版社,2002.

[2]刘广利.主机空冷器常规查漏封堵方法及管理[J].世界海运,2013,(211):46—48.

[3]王杏卿.热力设备的腐蚀与防护[M].北京:水利电力出版社,1988.

[4]汤福林.冷凝器镍白铜管泄漏分析[J].理化检验一物理分册,1995,31(6):52—54.

[5]邓楚平.不同服役条件下冷凝器白铜管的腐蚀特性[J].中国有色金属学报,2005,15(11):1695—1696.

[6]丁兴忠.一起换热管腐蚀引起的事故分析[J].特种设备安全技术,2017,(1):8—9.

[7]林中楠,马海涛,王来,等.纯铁在流动海水中的电化学腐蚀行为阴.材料保护,2009,42∽:14-17.

[8]王顺.铁基材料用于海水中铜管材的阴极保护[J].材料开发与应用,2015,(2):65—68.

[9]黄永昌.电化学保护技术及其应用[J].腐蚀与防护,2000,21(5):232—235.

[10]陈兴伟,吴建华,王佳,等.电偶腐蚀影响因素研究进展[J].腐蚀科学与防护技术,2010,22(4):363—366.

[11]韩汉清.阴极保护中阳极材料发展最新动态及趋势[J].全面腐蚀控制,2013,27(1):3—5.

原创作者系:

大连中远海运川崎船舶工程有限公司

***

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)