导读

基于MAN L48/60CR型柴油机燃油系统,对其高压油泵故障原因进行分析。

利用AMEsim软件模拟燃油进机流量和轨压变化率对油泵柱塞润滑性能的影响,结果表明适当提高主机燃油进机流量和降低轨压变化率,可有效提高柱塞环槽润滑油压,改善柱塞的润滑和冷却性能。

一、引 言

高压共轨技术作为燃油系统控制前沿技术,具有蓄能稳压、改善喷油规律以实现节能减排等显著优势,被用于中高端船舶发动机。

国内高压共轨技术,包括系统结构设计、控制策略等方面与世界先进水平相比还有一定的差距。

进口高压共轨系统结构精密复杂,受外部运行工况的影响,在实船应用过程中出现系统性能不稳定,导致功能失常引起相关设备故障的问题时有发生,给燃油系统的维护工作带来极大挑战。

因此,开展高压共轨系统仿真与试验研究工作对于船用中高端发动机核心技术的发展具有重要意义。

目前国内围绕高压共轨喷射系统的运行特性开展了一些技术研究,王勤鹏等从结构设计角度研究轨压容积对共轨燃油系统运行特性的影响,结果表明优化共轨腔结构可降低轨压波动;

周巍通过仿真分析不同燃油喷射控制参数对高压共轨柴油机节能减排性能的影响,结果表明喷油压力升高和喷油始点提前会引起NOx排放量上升;

聂涛等研究共轨连接管几何尺寸与喷油规律对轨腔压力波动的影响,结果表明轨压波动随喷油间隔时长的增加而减弱。

总体而言,过去的研究多通过轨腔结构优化和燃油喷射规律控制实现共轨系统的稳定运行,较少针对燃油供给与轨压调节等方面开展高压共轨燃油系统的运行特性研究。

本文结合某船出现的高压油泵故障,以其配置的6L48/60CR柴油机为研究对象,根据主机高压共轨系统工作原理,结合高压油泵内部润滑冷却结构解剖,分析高压油泵柱塞在运行过程中发生异常磨损的原因。

随后利用AMEsim软件建立流体运行与高压共轨燃油供给与喷射模型,模拟不同的燃油进机流量和轨压变化率对柱塞表面环槽储油压力的影响,阐释高压油泵柱塞磨损的机理。

二、高压共轨系统工作原理

某船燃油系统主要由燃油供给系统和高压共轨系统两部分组成。

燃油供给系统主要由日用油柜、燃油供给泵、燃油滤器、回油冷却器和背压阀以及管系和阀组等组成;

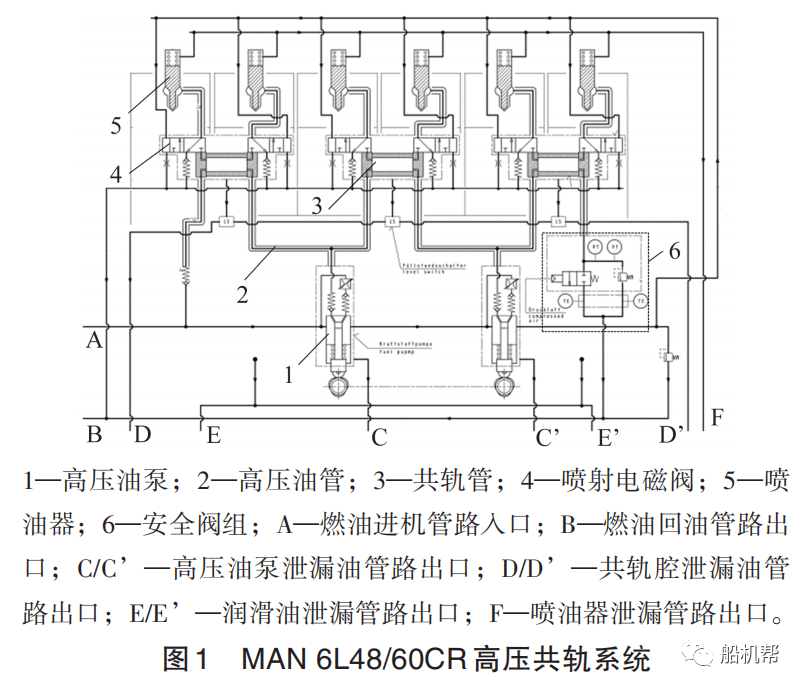

高压共轨系统主要由2台高压油泵、3 根共轨管、6 个喷射阀以及相应数量的喷油器等组成,主机控制单元通过对共轨压力的监测调节高压油泵内节流阀的开度与燃油喷射阀的喷射规律形成闭环控制,如图1所示。

燃油供给系统通过燃油供给泵将燃油输送至两台高压油泵,经高压油泵加压后通过高压油管运送至相互串联的3个共轨管中,再根据柴油机负荷变化通过电控单元控制分布在共轨腔两端的6个燃油喷射阀分配至各缸的喷油器,多余燃油通过压力限制阀回到日用油柜。

安全阀组由安全阀和紧急停车阀组成,在系统工作过程中起到安全溢流和瞬时泄放的作用。

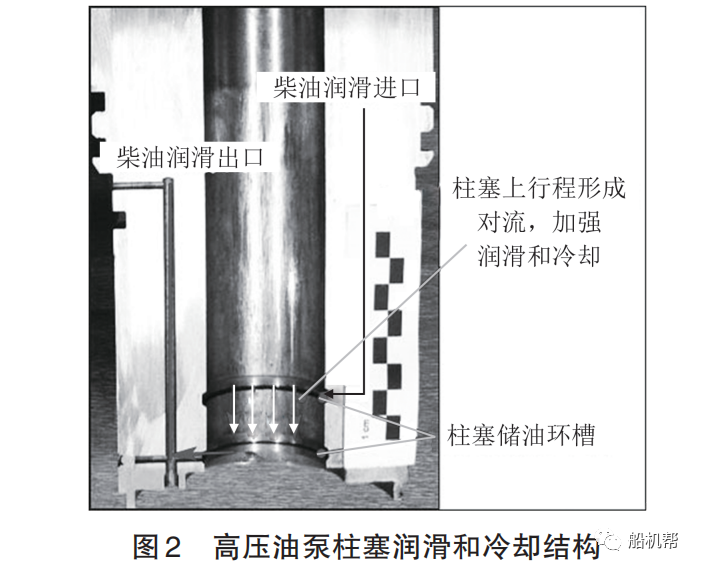

在高压油泵故障发生后,对油泵内部进行拆解分析,如图2所示。

柱塞−套筒摩擦副接触面的润滑和冷却是依靠从入口A进入主机油泵的燃油分流自上而下进入套筒内壁的储油环槽,通过柱塞上行程形成的对流来实现柱塞偶件的润滑和冷却,润滑燃油从高压油泵泄漏出口流出。

由于高压油泵柱塞的润滑冷却是依靠进入高压油泵的燃油通过柱塞套筒内部的油孔到达上部环槽区域,通过上部环槽沿着柱塞的外表面均匀进入下部环槽,燃油流动与柱塞工作相向而行,形成对流,加强柱塞在建压过程中底部的润滑和冷却作用。

经对部分高压油泵拆解发现,部分柱塞根部出现高温发蓝现象,发生卡滞故障的油泵柱塞根部存在磨损,划痕自下而上由深入浅分布。

说明环槽附近润滑冷却不良出现局部干摩擦,怀疑柱塞表面润滑压力不足导致油膜无法有效建立。

三、燃油系统仿真计算与分析

1、燃油系统建模

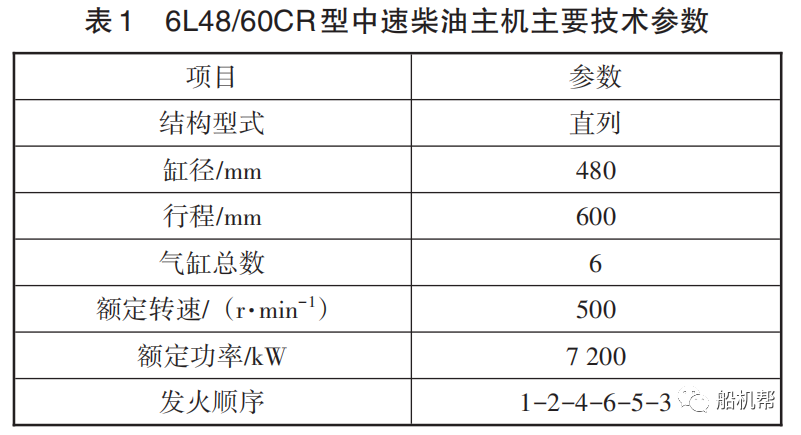

以该船配置的6L48/60CR型中速柴油主机为研究对象进行仿真分析,6L48/60CR型中速柴油主机主要技术参数见表1。

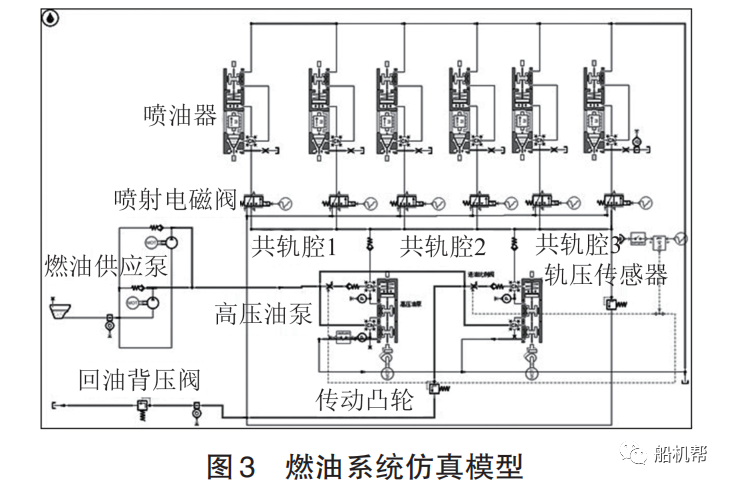

采用AMESim软件建立燃油系统仿真模型,如图3所示,用于研究燃油系统的供给和喷射过程中的稳态和动态特性。

由柱塞润滑机理可知:

柱塞内部的燃油压力是保证柱塞充分润滑的关键,避免柱塞内部的微凸体接触压力超出柱塞的承受范围,须保证在轨压恒定的条件下,当高压油泵正常运行时柱塞表面油膜压力处于正常范围。

此外当出现柴油机负荷变化,喷油规律随之发生改变,轨压出现波动,控制模块须要对轨压进行相应调节,以满足喷射系统的压力要求。

因此,通过设定不同的供油流量来模拟在稳态条件下外部供油量对柱塞的润滑状态的影响,同时改变轨压变化率来模拟主机在加载过程中柱塞环槽燃油压力随轨压调节速率的变化。

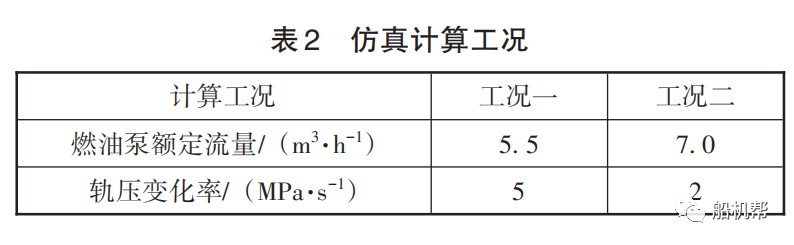

根据上述对柱塞润滑状态的理论分析,设定两种仿真计算工况见表2。

表2中的工况一为该船原始配置,共轨管的压力以阶跃形式调节,为维持共轨管内压力稳定,当调压信号发出后,主机入口流量会随之波动。

通过对比在两种工况下,主机入口的瞬时流量和柱塞内部环槽油压,可以模拟出此时柱塞的实际润滑情况。

2、系统仿真结果与分析

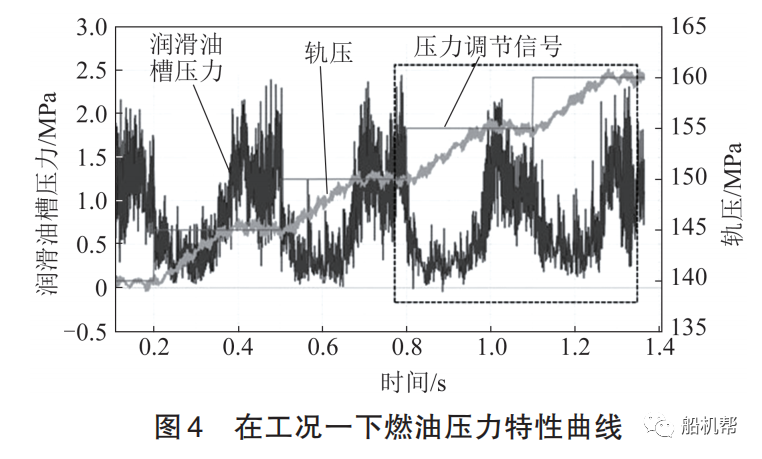

通过仿真计算得到的工况一燃油压力特性曲线如图4所示。

润滑油槽压力随压力调节信号呈现规律性波动。

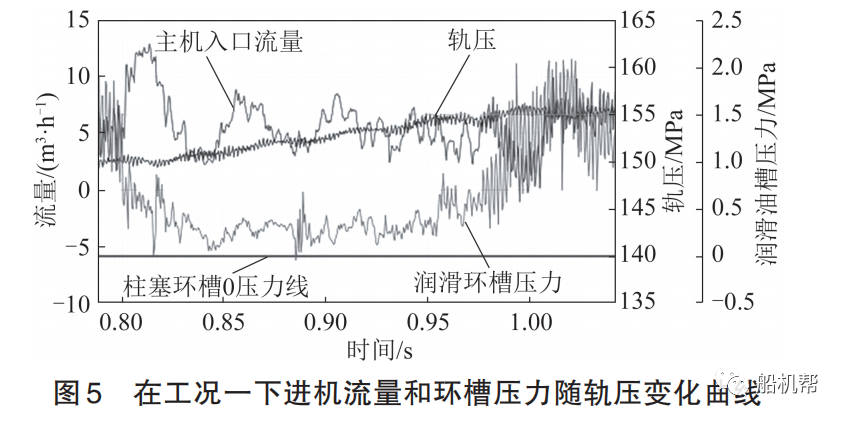

如图5所示,对虚线框时间段内零压力线附近的进机流量和环槽压力局部分析可见,选用额定流量为 5. 5 m3/h 的燃油供给泵和 5 MPa/s的轨压变化率时,在调压过程中主机入口流量略高于主机最低要求流量值 5. 19 m3/h,在调压信号发出时刻,主机入口流量波动比较明显。

柴油机轨压在由 150 MPa上升至 155 MPa的过程中,当主机入口瞬时流量小于 3. 23 m³/h 时,柱塞的润滑环槽将出现瞬时负压情况,持续时间为0. 15s,调压区间环槽平均压力为0. 25 MPa。

当柱塞的润滑环槽出现瞬时负压,此时柱塞油膜将无法建立,柱塞的润滑和冷却不良,若柱塞在此润滑状况下多次运行,将造成柱塞过度磨损,甚至出现柱塞卡滞,引起高压油泵故障。

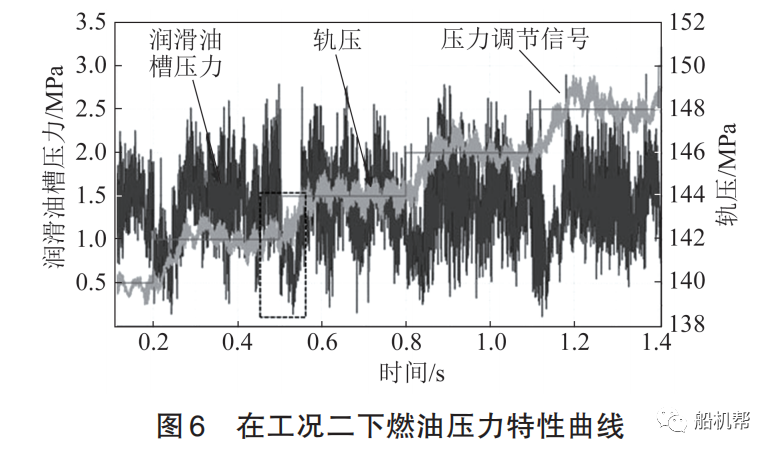

当选用额定流量为 7. 0 m³/h 的燃油供给泵和 2MPa/s轨压变化率时,在调压信号发出时刻,柱塞润滑环槽压力波动与工况一相比趋于平缓,且未出现低于零压力线,见图6。

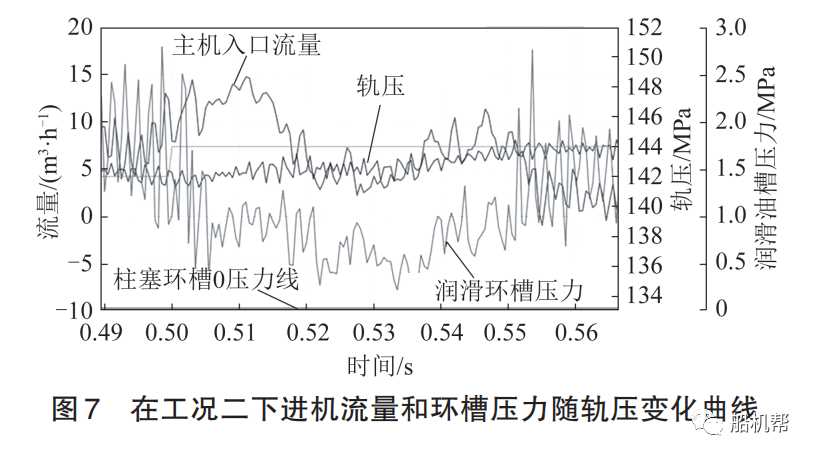

对虚线框内压力信号进行局部分析,由图7可见:

主机进机流量波动与工况一相比趋于平缓,且在大部分时间段内主机入口流量处于主机最低要求流量值 5. 19 m³/h,润滑环槽瞬时最低压力约为0. 3 MPa,调压区间环槽平均压力为0. 7~0. 8 MPa,持续时间为52 ms。

在工况二下润滑环槽油膜未出现负压情况,因此不会出现瞬时干摩擦状态,柱塞偶件摩擦副得到有效润滑和冷却,避免因瞬时油膜缺失产生累积磨损进而造成柱塞卡滞。

四、结论

(1)某船发生高压油泵故障问题:

其原因为在加载过程中轨压变化率与高压油泵不匹配,导致主机燃油供油流量瞬时不足,柱塞油膜无法有效建立,引起柱塞润滑和冷却不良。

(2)建立 MAN 6L48/60CR 型中速柴油机燃油供给与喷射系统的性能仿真模型并进行分析。

仿真结果表明通过提高燃油进机流量和降低轨压变化率可以减小柴油机在加载过程中的燃油压力波动,使高压油泵柱塞环槽油压趋于稳定,降低柱塞油膜无法有效建立的风险。

免责申明:本文来源:船机帮;原创作者系:赵 强,柏祥华;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (1人参与)

最新评论