导读

MTU956V20 型柴油机是四冲程、单作用、水冷、V 型 60°、直接喷射、废气涡轮增压、增压空气中间冷却、不可逆转、额定转速1455r/min、压缩空气起动的柴油机。

该型柴油机是由国内某柴油机厂从德国引进专利生产的产品,具有功率大、体积小、重量轻的特点。

某船该机型在近期进行的一次 W6 级修理后的台架试验中,发生了连杆轴承烧蚀的故障,经拆检相关零部件和辅助系统,开展了故障原因排查和机理分析,提出了针对性质量改进措施。

一、故障情况

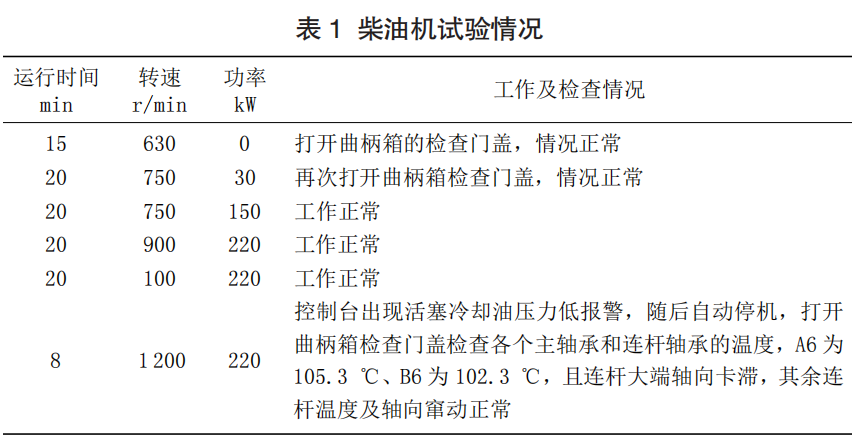

某修理厂承接了某船 MTU956V20 型主推进柴油机W6 级修理任务,按 W6 级修理标准的要求进行拆卸、分解、换件、组装、调试,修理过程受控,出厂前在柴油机试车车间进行台架负荷性能试验时,仅运行 2小时即发生监控系统发出活塞冷却油压力低报警,随后自动停机。试验情况,见表1。

二、拆检情况

(1)拆检 A6、B6 缸活塞连杆组,发现 A6、B6缸连杆轴瓦磨损发黑、瓦背局部变蓝;

(2)A6、B6 缸连杆大端轴窝有磨损变黑变蓝现象;

(3)曲轴 6# 连杆轴颈有磨损、轴瓦粘着现象,观察连杆轴颈油孔无堵塞现象;

抛光后对 6# 连杆轴颈着色探伤检测,表面有裂纹,轴颈直径最大磨损 0.12mm;

曲轴 7# 主轴颈有较深的划痕;

(4)拆检曲轴油道的密封盖,在 2# 连杆轴颈油道中发现有一片 3.5mm×1.4mm×0.2mm 金属薄片,其余连杆轴颈油道中未发现异物;

(5)拆卸主轴承,发现第 7# 主轴承下瓦已异常磨损,第 8#、10# 两副主轴承下瓦有划痕见铜现象,其余主轴承下瓦有轻微的划痕;

(6)拆卸所有活塞连杆组,发现部分连杆轴瓦出现圆周划痕,如 A3、A10、B8 连杆轴瓦;

(7)检查所有活塞和气缸套表面,均无磨损划痕;

(8)拆卸分解滑油滤器,活塞冷却油的缝隙式滤器中发现有大量金属屑,进入主油道的第一道纸质精滤器(过滤精度为15μm)有大量金属粉,第二道缝隙式滤器(过滤精度为50μm)中无金属粉;

(9)检查油底壳,滑油吸入口法兰上有大量金属屑;

(10)抽检 A4、B7 连杆进行不带瓦安装,按工艺要求拧紧螺栓伸长 0.70 mm,拧紧后检查螺母和螺栓记号基本能对齐;

(11)测量曲轴跳动量,发现第 7 档曲轴跳动量最大,达到0.12mm。

三、故障原因分析

1、连杆装配

(1)连杆轴瓦装配间隙

经查阅过程检验记录:

A6 损坏的连杆轴瓦安装配合间隙最大值为0.180mm、最小值为0.140mm;

B6损坏的连杆轴瓦安装配合间隙最大值为0.185mm、最小值为0.165mm。

均符合柴油机修理技术要求(修换间隙0.22mm),可排除连杆轴瓦装配间隙不当的可能。

(2)连杆轴瓦与轴承盖贴合

本次修理中 A6、B6 缸连杆轴瓦换新,MTU956 型柴油机在大修时按要求不需做轴瓦瓦背着色检查。

为了验证连杆轴瓦与轴承盖贴合情况,故障后抽检 A4、B3 连杆轴瓦进行瓦背着色检查,目视贴合良好,可排除连杆轴瓦与轴承盖贴合不够,轴瓦热量无法传递给连杆导致局部温度高、油膜失效的可能。

(3)连杆弯曲、扭曲

经检查 A6、B6 缸的修理过程记录,A6 连杆弯曲度为0.005mm、扭曲度为0.005mm;

B6 缸连杆弯曲度为0.020mm、扭曲度为0.010mm。

均符合修理技术连杆弯曲度≤0.05mm、扭曲度≤0.15的要求,可排除连杆弯曲、扭曲严重的可能。

(4)连杆螺栓的拧紧力矩

经查证未装瓦时的连杆螺栓伸长量及连杆螺栓与螺母记号校准记录,符合要求;

活塞连杆装机过程中对连杆螺栓与螺母拧紧记号进行报验,安装记号符合要求,可排除连杆螺栓的拧紧力矩不满足要求的可能。

(5)连杆安装后连杆轴向间隙

经查证连杆安装后连杆轴向间隙,最大为0.88mm、最小为0.80mm,均符合0.60mm~1.05mm的技术要求,可排除连杆安装后连杆轴向间隙不满足要求的可能。

2、曲轴装配

(1)曲轴跳动量

经查证修理时曲轴跳动量最大0.015mm,符合修理技术要求(最大跳动量为0.200 mm、相邻轴颈跳动量相差≤0.030mm),可排除曲轴跳动量不符合要求的可能。

(2)主轴承装配

经查证主轴承与主轴颈配合间隙最大值为0.250mm、最小值为0.230mm,符合修理技术要求(极限最大间隙0.297mm),可排除主轴承装配间隙不当的可能。

(3)曲轴密封性

经查证修理时曲轴安装密封盖后进行密性试验,符合技术要求,可排除曲轴密封盖安装不密封导致泄油的可能。

(4)主轴承螺栓

经查证主轴承盖固定螺栓拧紧伸长量及横向拉紧螺栓力矩检查表,符合技术要求,可排除主轴承螺栓拧紧不符合要求的可能。

3、连杆轴瓦

(1)轴瓦质量

选取异常磨损的 B6 连杆轴瓦和使用过同批次的A3 连杆轴瓦送第三方机构检测,抽检的 A3 轴瓦粘着力试验显示下轴瓦内侧镀层表面无脱落及开裂现象,镀层与钢背结合良好,镀层间结合良好,可排除轴瓦的质量不符合要求的可能。

(2)自由状态弹张量

本次修理中 A6、B6 缸连杆轴瓦换新,在修理时测量连杆轴瓦自由状态弹张量:

A6 连杆轴瓦上瓦167.880mm、下瓦 168.020 mm;

B6 连杆轴瓦上瓦168.240mm、下瓦168.480mm。

均符合海军标最小尺寸166.50mm 的要求,可排除连杆轴瓦自由状态弹张量不符合要求的可能。

4、柴油机运行

(1)润滑油压力

核查运行记录,活塞冷却油压力报警前的滑油压力为0.66MPa、活塞冷却油压力为 0.57MPa,均满足使用要求;

故障后对滑油泵的泵前管路进行充气试验,未发现有漏气现象;

经查滑油泵装配记录,数据符合要求,可排除润滑油压力不足的可能。

(2)润滑油温度

核查运行记录,润滑油温度为77.1℃,没有油温过高现象,可排除润滑油温度过高、润滑油粘度下降、油膜破坏、润滑失效的可能。

(3)柴油机负荷

核查运行记录,发生轴瓦磨损时柴油机功率为220kW,为总功率的 6%,可排除柴油机负荷过高,导致油膜失效的可能。

5、润滑

(1)润滑油品质

选取试验中滑油和未使用的同批次干净滑油,送第三方机构化验未见异常,可排除润滑油品质差的可能。

(2)油路

故障后拆卸 A6、B6 缸连杆组件,检查 6# 连杆轴颈油孔无堵塞;

拆卸曲轴 6# 连杆轴颈油道密封盖,未发现异物;

检查第 8 档主轴颈油道,未发现异物,可排除油路堵塞的可能。

(3)滑油系统清洁度

① 故障后拆检滤器,发现第一道纸质滤器外有红色胶质条状杂物;

检查滑油系统中未见红色密封圈破损现象,并且滑油系统接口处未曾使用过红色胶水。

滤器中红色胶质条状异物可能是组装滤器过程中遗留或加注滑油时吸入;

进一步拆检同期修理的 2# 主推进柴油机滤器发现,滤器中存有部分硬质颗粒;

② 拆检曲轴油道的密封盖,在 2# 连杆轴颈油道中发现有一片3.5mm×1.4mm×0.2mm 金属薄片,其余连杆轴颈油道中未发现异物;

金属薄片送第三方机构检测,报告显示金属薄片基体材料为低碳合金钢,表面存在过热组织;

③ 抽检的 A3 连杆轴瓦化验报告中,发现下轴瓦一道划痕中的一处粘着物主要成分铁元素,可能是滑油系统中的硬质铁杂质进入连杆轴瓦造成圆周划痕。

以上现象表明:

滑油系统清洁度差,滑油系统中的硬质颗粒进入 A6、B6 连杆轴瓦中,轴瓦与连杆轴颈之间的润滑条件丧失而引起干摩擦,连杆轴瓦在运行过程中受到挤压变形过热,轴瓦内表面镀层材料脱落,挤压堆积烧融,导致轴瓦短时间大面积烧损,轴瓦迅速失效。

6、结论

综上所述,轴瓦异常磨损是润滑不良造成,其原因可能是滤器修理清洁不到位导致滑油系统清洁度差,硬质颗粒进入连杆轴瓦和主轴瓦中,破坏油膜的形成,导致轴瓦和轴颈异常磨损。

7、工作原理分析

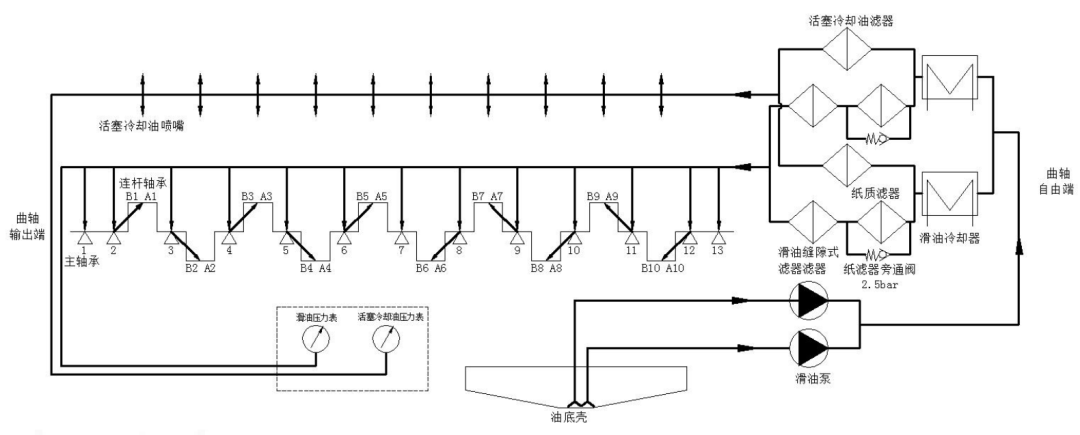

MTU956V20型柴油机润滑系统,分两路供油至上活塞冷却和主轴承连杆轴承,由图1 可见:

活塞冷却通道上仅用隙缝式滤器(过滤精度为50μm)一级过滤;

主轴承连杆轴承为纸质精滤(过滤精度为 15μm)和隙缝式滤器(过滤精度为50 μm)两级过滤,主油道滤器滤网面积与活塞冷却油滤器滤网面积相比要大一倍,且在主油道通道中并联一路压差旁通通道,即纸质滤芯污堵导致前后压差大于0.25MPa时旁通阀打开,此时其过滤精度下降到50μm,保证了主轴承连杆轴承供油量,但监控发出滤器压差报警。

在 A6、B6 连杆轴瓦发生异常磨损时,轴瓦表面金属烧熔产生大量金属屑,滑油夹带金属屑循环至滤器时,供给活塞冷却喷嘴油的缝隙式滤器污堵,导致冷却油道压力降低报警停机;

而供给曲轴、连杆轴瓦的滑油经过纸质滤器和缝隙式滤器,检查第一道纸质滤器有金属屑,第二道缝隙式滤器无金属屑,表明纸质滤器旁通阀并未打开,连杆轴瓦异常磨损产生的金属屑未进到主轴道中,所以故障发生时在监控系统中仅显示柴油机由活塞冷却油压力过低触发停车。

四、改进措施

(1)加强工艺执行***

近年来在日常质量巡检工作中,多次发现工人未严格按照修理工艺步骤进行修理,尤其是经常修理的设备。

工厂的技术部门应会同质量部门,按照质量管理体系的要求定期组织开展工艺执行***,尽量避免跨越或违反工艺步骤造成质量的监管疏忽甚至管控失效。

(2)加强多余物的预防和控制

GJB9001C-2017 质量管理体系中,专门要求组织对预防、探测和排除多余物进行规定。

详细查阅该型柴油机的修理工艺文件后发现,工艺文件并没有专门规定预防和控制多余物的操作方法和控制措施,也没有设置必要的检查点,修理工人对开展多余物检查的意识较为淡薄;

进一步检查发现,舰船修理的相关工艺文件中,均忽视了对多余物的预防和控制,工厂应从工艺设计开发源头加强多余物的预防和控制,在装配、调试、试验、周转等各个环节避免产生错误。

(3)规范修理过程记录

过程记录如实反映了工艺纪律执行、器材更换、参数测量等修理全过程,是事后开展过程追溯的有效证据。

事故发生后,在查阅修理过程记录时,仅能查实部分修理工艺纪律执行情况、关键零部件更换情况和装配试验情况,不能完整再现整个柴油机修理过程,影响了故障排查工作,应从制度层面规范修理过程记录,结合具体工艺文件设计过程记录内容并加大检查力度。

(4)加强修理工作环境控制

环境因素对产品质量有着直接的关系,不同的机械设备装配环境都各有要求,MTU956 柴油机修理车间的环境要求较高,虽然工厂有专门的修理车间,但各种外部因素可能影响环境,如自然风的扬尖、基建工地的风砂、其他修理车间生产时产生的粉尘等,都可能通过通风口、车间大门、人员的进出车间带入;

车间上灰尘的积累、工具工装的不清洁,同样对机器组装质量都有很大的影响。

工厂应加强对工作环境要求的识别和控制,逐步改变脏、乱、差的工作环境,尽量将环境因素影响降到最低。

五、结语

通过拆检和分析,导致此次故障的最大可能是修理过程中未将滤器清洗干净而影响了滑油系统清洁度,因而连杆轴瓦发生异常磨损,最终导致曲轴报废。

在修理过程中,修理厂应规范修理过程,补强薄弱环节,避免人为操作失误导致不必要的损失。

参考文献

[1] CB/T3544-1994 船用柴油机曲轴修理技术要求 [S]. 北京:中国船舶工业总公司,1994.

[2] CB/T3535-1994 船用柴油机主轴瓦、连杆轴瓦修理技术要求 [S]. 北京:中国船舶工业总公司,1994.

原创作者系:

海装驻广州地区某军事代表室 孙现有

广州船舶及海洋工程设计研究院 杨晓威

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)