导读

齿轮箱装置是柴油机将动力传递至螺旋桨的重要纽带。

振动是评定齿轮箱装置运转质量的主要指标,也决定了齿轮箱装置的质量。

本文针对某船用齿轮箱装置在实际试验时出现振动超标的情况,通过理论分析和试验验证定位引起振动超标的原因,并在此基础上探索预防和减小振动的措施。

一、齿轮箱装置试验方案

被试齿轮箱形式为双输入、单输出。

通过该齿轮箱装置将两台柴油机动力传递到桨轴上。

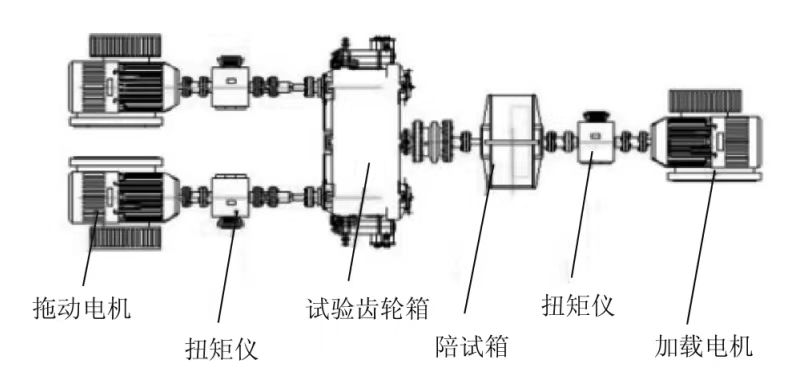

按设计工况布置试验方案,如图1所示。

图1 试验布置

采用两台拖动电机,通过扭矩仪后联接齿轮箱输入部分; 齿轮箱输出部分则通过一台陪试箱将转速转换至输入转速值后,通过扭矩仪联接后端加载电机,实现对齿轮箱装置的加载功能。

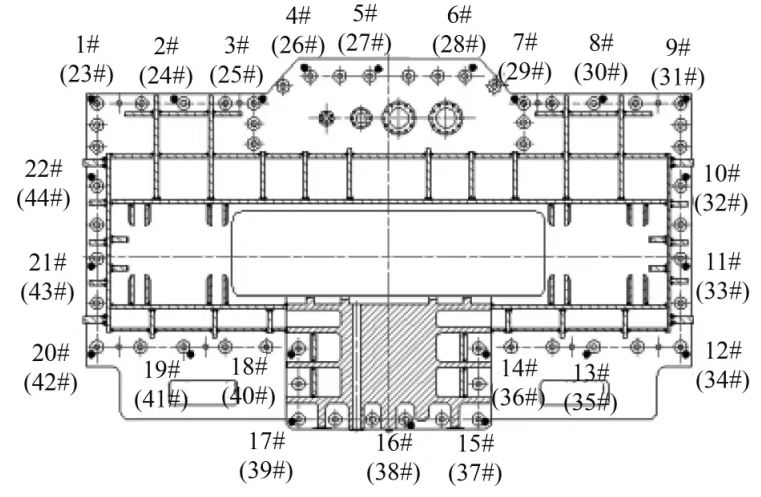

按设计要求,在齿轮箱装置的安装面上布置测点并安装振动传感器,以测量加载过程中各点的振动情况。

测点分布如图2所示。

图2 测点布置

二、试验结果及分析

齿轮箱装置在功率为2 ×1000kW、输入转速分别为480r/min和600r/min的工况下,机脚处测点平均加速度的总振级值分别为 114.86 dB( 要求值为≤115dB) 和122.66 dB( 要求值为≤120dB) 。

可见该齿轮箱装置振动性能未达标。

分析振动数值并结合以往经验,列出导致振动超标的潜在因素如下:

(1) 输入轴系线速度较高,达到 28m/s,轴系动平衡精度等级设计不合理;

(2) 齿轮箱装置与安装基座、安装基座与槽铁之间联接扭力不达标,或联接螺母有松动情况;

(3) 齿轮箱装置冷、热态间温差与预计不一致,导致台架对中数据计算有偏差;

(4) 箱体外部管路附件支撑不牢固,运转时发生抖动,导致齿轮箱装置整体振动增大。

三、解决措施

根据原因分析,拟定以下解决方案:

(1) 对输入轴轴系重新做动平衡试验,将动平衡精度等级从原先的G6.3 提升至 G2.5;

(2) 复查联接处紧固件扭力值;

(3) 重新计算齿轮箱装置温升后的轴线偏移量,并在冷态对中时进行相应补偿;

(4) 对外部油管及泵阀等油路部件支撑做加固。

首先,用扭力扳手对螺栓扭力值进行复查,并对复查完的螺栓用记号笔划线做记号,方便在加载过程中检查是否有松动现象。

另外,在槽铁与基座、基座与齿轮箱装置之间打丝表,检查加载时台位是否发生跑动。

其次,对箱体上管路附件的安装面增加隔振装置; 排除管路附件运转时产生的振动对齿轮箱装置造成影响; 对悬深较长的油管等附件增加与箱体固定的支撑,避免因管路抖动产生的异常振动对齿轮箱装置的整体振动带来影响。

完成上述改进后进行第一次摸底试验。

在2×1000 kW、480r/min 和600r/min工况下,测点平均加速度总振级值为112.66 dB 和121.66 dB,与改进前相比分别下降了 2.2 dB 和 1dB,但还不达标。

针对高转速下振动还是不达标的问题,将输入轴系从箱体内部取出,上动平衡仪重新做动平衡试验,并将精度等级提高至G2.5,排除轴系不平衡量过大导致振动超标问题。

完成后进行第二次摸底试验。

在2×1000 kW、480r/min和600r/min工况下,测点平均加速度总振级值分别为111.86 dB 和117.38dB,在第一次改进的基础上又分别下降了0.8 dB和4.28dB; 且各项指标均满足设计要求。

分析之前的试验数据得到:

齿轮箱装置运行稳定后的热态平衡温度为 51℃,室温为 20℃,温升为31℃。

据此修正台架对中数据。

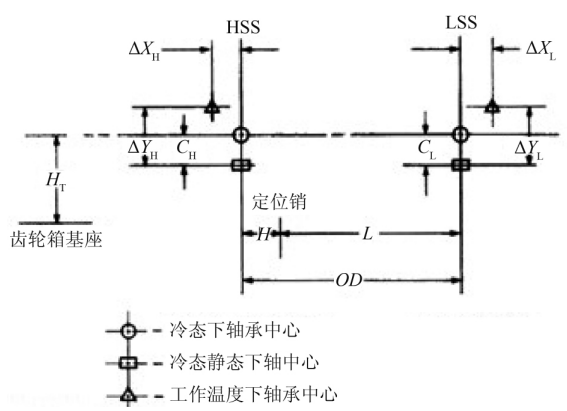

图3 典型的近似热膨胀位置变化示意图

图3为典型的近似热膨胀位置变化示意图。

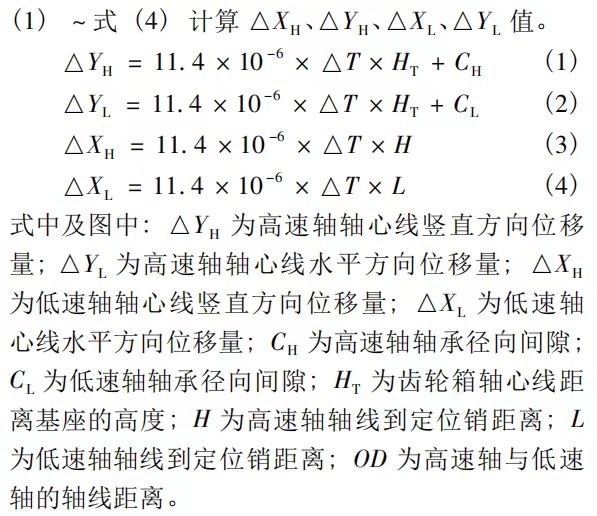

据图3并根据式

修正后的台架对中数据如下:

在冷态对中条件下,输出侧,陪试箱低速轴轴心相对于齿轮箱装置输出轴轴心上偏0.15 + 0.025mm; 陪试箱高速轴轴心相对于扭矩仪轴心下偏0.22 ( 0 /-0.025) mm,向陪试箱低速轴侧偏 0.33-0.025mm; 扭矩仪轴心相对加载电机上偏0.14 ( 0/-0.025) mm。

输入侧,扭矩仪轴心相对于齿轮箱装置输入轴轴心上偏0.17 ( 0/-0.025) mm; 拖动电机冷态轴心相对于扭矩仪轴心上偏 0.035 ( 0/-0.025) mm。

各处法兰端面跳动:

法兰直径每100mm不大于0.01 mm。

随后进行第三次摸底试验。

振动测量值如下:

在2×1000kW、480r/min和600r/min工况下,测点平均加速度总振级值分别为110.38dB和114.71dB,符合设计要求。

四、结论

在综合分析引起齿轮箱装置振动超标的原因后采取了一系列解决措施,得到以下结论:

基座联接处紧固件扭力不达标、管路悬伸过长、管路附件抖动这三类情况对轮箱装置低转速下的振动影响较大; 而齿轮箱内部旋转件的平衡等级不达标和齿轮箱装置台架热对中不佳对轮箱装置高、低转速下的振动影响均较大。

在设计、制造及安装中应尽量避免。

参考文献

[1]沈建平,周文建,童宗鹏.船舶传动装置振动控制技术研究现状与发展趋势[J].舰船科学技术,2010(8) : 7-12.

[2]于放,王明为.舰船减速器齿轮装置的加工与设计[M].北京: 国防工业出版社,2009.

[3]刘文,林腾蛟,吕和生.GWC6066 船用齿轮箱振动噪声分析及试验[J].重庆大学学报: 自然科学版,2011(8) : 48-54.

[4]KOSTIC S I,OGNJANOVI M.The noise structure of gear transmission units and the role of gearbox walls [J].FME Transactions,2007 (1)

本文原创作者系:

海军装备部驻上海地区军事代表局 李向阳

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)