导 读

某轮,CAPESIZE型载重吨 20万吨散装船,配置两台空压机,空压机型号H264,转速1800RPM,造船时间2011年韩国。

在故障发生前一年左右的时间里,两台空压机工作状况一直处于不是很好状态,打气速度慢,期间更换活塞环和连杆瓦进行修理亦不见好转,因此轮机长申请整组缸套和活塞及活塞环等新备件计划进行整体更换,以期得到良好效果。

一、事故经过

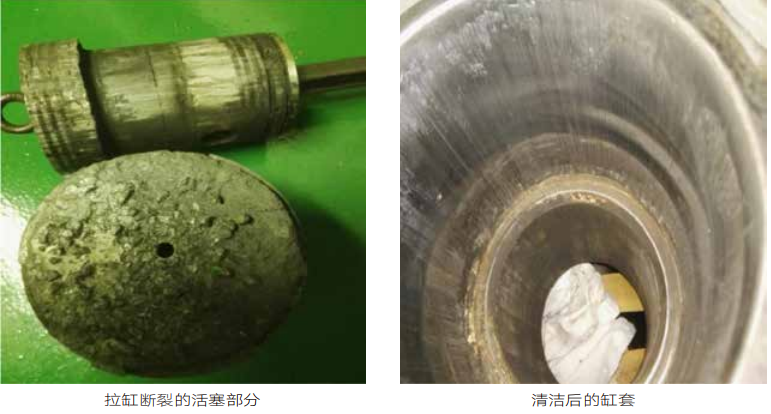

船在离开中国码头航行澳洲途中,轮机部对其一台NO.2号空压机进行大修,更换两个活塞和两个缸套,该空压机有两组活塞,但在试车过程中,活塞拉缸严重,新的铝制活塞和新缸套拉痕严重导致全部报废,轴瓦和曲轴亦遭到异常磨损。

仅剩NO.1空压机运转,在前言中提到,两台空压机状况都不是很好,而船在到达澳洲锚地等待靠泊期间,NO.1 空压机轴封漏水,由于挡水环失效,导致冷却水通过油封进入曲拐箱,滑油被乳化后未能及时被发现,自动启动运转时导致曲轴抱瓦整机咬死恶劣故障。

轮机部在公司机务指导下,拼凑旧备件,勉强组装一台空压机运转,但打气速度极慢,已经无法正常申请靠泊澳洲。

公司紧急安排备件从韩国空运澳洲,快速通关并安排专艇锚地送备件上船,在机务的指导下,分析故障原因并指导船上进行彻底大修并正确试车,使得两台空压机运转正常,然后船长申请靠泊码头。

前后耽误船期共计一周时间,加备件费,运输费,海关税 ,代理费,损失共计20多万美元。

二、故障原因分析

笔者参与事故的调查和修复指导工作,经过分析研究,该空压机在发生该故障一年以前的时候,该轮轮机员曾经对该两台空压机加错过滑油,后发现滑油变黑变质后,立即更换正确牌子的滑油,但整个系统及滑油油路系统未能彻底清洁干净,导致空压机缸套上细小的注油器的注油量降低,导致活塞和缸套磨损加大,产生的碎屑进而对轴瓦等产生磨损,使得整个两台空压机状况不好。

但当时船上船员更换交接不清,并未能分析真正原因所在,在即使更换新备件的情况下仍然出现故障问题,也是磨合期间磨合程序不正确,磨合过程观察不细致而导致事故发生原因之一。

三、笔者分析

如果空压机加错滑油 应立即对整个系统进行彻底清洁,并应彻底吹通缸套细小的注油管,检查注油器是否正工作正常。

在更换新的缸套和活塞时,运转部件本身间隙比较小,在缸套注油器注油量不足的情况下,磨合初期,应调整针阀加大注油器的注油量,而机器本身又属于高转速1800RPM,磨合初期必须频繁检查磨损情况,必须做好减载空车磨合的工作,否则就会很容易造成拉缸。

四、故障总结

(1)空压机更换错误滑油,应彻底清洗内部残留滑油,并将各齿轮泵和注油器细铜管系统用空气吹除干净,避免高温结碳杂质及变质油层阻塞系统,导致油路不畅进而造成磨损加重。

系统油更换后试车亦应减载空车运行,应多观察各参数是否正常,如水温,打气速度和压力和排气温度,并频繁检查活塞和缸套的磨损情况,通过拆解两侧高压阀,可以很容易检查活塞磨损情况。

(2)大修磨合,正确装配后,首先必须减载试车,无负荷空车运转,并运转几分钟后打开两侧高压阀组,可以检测活塞磨损程度,通常是单面受力,及单面磨损,从电机尾部向空压机方向看应是左侧磨损,如图示。

并检测注油管是否有注油情况,为确保润滑良好,可以调整针阀加大缸套的注油量,待磨合正常后,调小针阀恢复正常状态,注意调大针阀注油量会使空压机曲拐箱油耗增加很大,此时应注意曲拐箱补油并测量油位频繁检查。

(查阅说明书并无指示在更换活塞和缸套新品时需要调整针阀加大注油量,但笔者因船上轮机长在装配磨合失败案例思考应予以加大注油量,结果是正确的。)

试车期间活塞左侧磨损如有轻微拉痕没有关系,如果拉痕较大需要吊缸清洁,用磨石将拉痕处轻微打磨,并做测量程度是否超标,如没有超标可以继续使用没有关系,另外注意此时缸套上也会有铝制残渣粘在缸套上,需做清洁处理,否则再次装配会增加磨损,缸套在清理后亦同样做测量,如果新车磨合,间隙应无问题,笔者亲自参与测量磨合并指导试车全部工作,直到空压机转运正常。

五、日常管理注意要点

(1)更换滑油时间把握,应严格按说明书要求更换,平日应该频繁检查油质情况,不正常应立即查明原因更换新品滑油,滑油型号不可加错,如加错应立即彻底清洗系统和吹通注油细管,避免造成油路不畅导致整体运转部件间隙加大,进而导致打气速度慢工作效率低。

定时检查滑油质量,通常冷却水直接漏入导致滑油乳化现象很少见,多是由于湿度问题导致滑油慢慢乳化,所以保持空压机处于干燥通风的位置非常关键,避免温差过大,曲拐箱透气盖经常检查是否有脏堵避免影响透气,并防止冷却水温度过低,导致压缩机过冷。

(2)高压阀和低压阀保养维护,定期拆解,除碳,研磨阀片,紧固螺丝检查等保养维护工作,使得间隙配合良好状态,空气吸入滤器应定期拆解清洗,保持干净,否则空气杂质被吸入气缸导致异常磨损,很多轮机员日常保养极易忽视这一细小环节,空压机分离器的放残阀在保养机器时应予以关闭,在机器正常运转期间应保持开启状态,以确保自动放残。

(3)冷却水腔清洁检查,定期检查并有可能进行除垢,日常应保证水箱水质每周两次化验处理,以避免水腔结垢,尽量采用蒸馏水,即造水机的水。

(4)注油器定期检查注油量情况,按说明书要求8000小时应试情更换,有的说明书则无此说明,轮机员应根据实际情况予以把握。

(5)更换活塞环或活塞头等部件磨合时,进行空车运转不得少于30分钟,并空车转时打开检查磨损情况,如一切正常后逐步增加负荷1MPA到2MPA,间隔时间应为5-10分钟。

(6)检查自动控制单元工作是否正常,对压力开关进行测试调整到规定范围,如滑油压力开关,温度开关,自动启停压力开关,每月应检查和校验一次。

(7)分离器的放残阀应经常检查是否工作正常,必须保证将杂质释放出去,否则会增加活塞环和缸套磨损。

六、结语

工作在船上一线的轮机员们,无论在哪条船工作,都应对所负责的设备熟悉并日常注意观察其工作性能,必须熟读说明书和重要提示,有故障问题时应彻底查清故障根源,再去安装新的备件,并严格按说明书要求进行一步一步谨慎试车运转,这样就不会酿成大的事故,从而保证船舶的航行安全。

(目前船上轮机员不看说明书是个普遍现象,不同厂家的设备更新提示和管理要点都在说明书上写的很清楚,必须仔细阅读,按说明书要求去做,这样才能使设备处于良好状态。)

本文原创作者系:

大连国际海事技术服务有限公司 宫国壮

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)