某轮系从国外购进的二手杂货船,6760吨,定距桨,直接传动,集控室和机旁操纵。

主机型号为日本产6EL-40, 四冲程六缸单独脉冲废气涡轮增压柴油机,无废气锅炉,额定转速227r/min,额定功率 2500KW,增压器1台,型号VTR321。

船舶在海况良好航行时,不论满载还是空载,增压器不会发生喘振,机动操作时也未曾发生过。

在较大风浪时,不论在何种装载情况下,增压器发出断续的喘叫声,声音短促,间隔时间较长,过后即恢复正常平稳运转,从接船开始近三年时间一直维持这种现状,有时不得不减速航行,威胁船舶安全。

01、增压器喘振机理

在不同转速下压气机的排出压力和效率随空气流量的变化规律,称之为离心式压气机的特性。

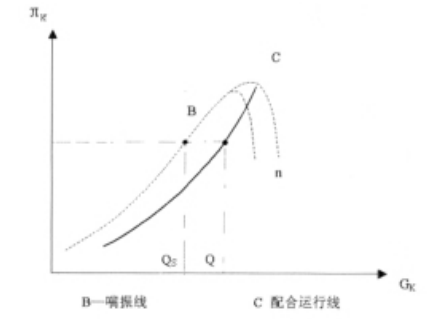

当转速 nk 等于常数时,随着流量 Gk 的减少,压比 πk 开始是增加的,当流量 Gk 减少到某一值时,πk 值达到最大值,然后随Gk 的减小开始下降,特性曲线如图1示。

▲图1 压气机特性曲线

当压气机流量减小到某一值后,气体进入工作叶轮和扩压器的方向偏离设计工况, 造成气流从叶片或扩压器上强烈分离,同时产生强烈脉动,并有气体倒流,引起压气机工作不稳定,导致压气机振动,并发出异常的响声,称为压气机喘振。

不同转速下压气机开始发生喘振流量值点连线称为喘振线,如图1虚线所示。

喘振线左侧为喘振区,右侧为稳定工作区。

增压器喘振原因从根本上讲,是由于压气机的流量小于该转速下引起喘振的限制流量, 造成气流与叶片的强烈撞击与脱流。

对于新造的增压柴油机,配合运行线与喘振线之间留有足够喘振裕量,无论航行条件及柴油机工况如何变化,使用初期增压器一般都不会发生喘振。

喘振裕量dVs的定义为dVs=(Q-Qs)/Qs(dVs通常应大于10%),如图1所示。

从图上看起来低负荷时配合运行线离喘振线比高负荷还近些,而其实其喘振裕量较大,这是因为低负荷时分母Qs减小得更多,实际也是如此,柴油机在低负荷时较不易喘振。

所以,有的教材认为纯废气涡轮增压系统在流道阻塞时,在低负荷时其配合运行线会先进入喘振区而发生喘振的观点是不符合实际的。

02、喘振故障原因分析

纯废气涡轮增压柴油机喘振的影响因素可分为流道阻塞和非流道阻塞二类。

1、流道阻塞

流道阻塞指组成增压系统的气流通道流通面积变小,使增压器与柴油机配合运行线左移,喘振裕量减少,当进入喘振区时,即发生喘振。

虽然增压系统流道阻塞都使四冲程和二冲程柴油机增压器配合运行线左移,但二冲程要比四冲程柴油机敏感得多,原因在于二者的换气过程不同。

因为二冲程机的换气主要依靠扫气口与排气口之间的压差来实现,流道堵塞对换气质量影响很大,一使气流流通不畅,二使排温升高,废气能量增加,导致增压器喘振。

而四冲程柴油机的换气过程主要依靠活塞的抽吸和推挤,进排气压差仅在燃烧室扫气时才有所影响,所以流道阻塞对四冲程柴油机的影响相对二冲程柴油机要小得多。

2、非流道阻塞

非流道阻塞因素有:

当航行条件恶化时,如大风浪航行、船舶污底、螺旋桨缠上渔网等。

上述因素使船舶阻力增大,由于现代船用推进柴油机都装有全制式调速器,喷油量增加,增压器转速升高,压气机流量增加,压比升高,配合运行点向高端移动,喘振裕量减少,使喘振较易发生。

而对于驱动螺旋桨的四冲程柴油机,还会因船舶阻力的增加,调速器使喷油量增加,柴油机转速未变,四冲程柴油机的通流***要取决于柴油机的转速,气缸前后的压差对流量影响较小,可以认为流量不变,压气机由于涡轮接受的废气能量增加使压比升高而流量不变,配合运行点向高端移动的同时,配合运行线逐渐变陡而靠向喘振线。

在考虑二冲程柴油机气缸的通流能力时,将它看成一个通流面积不变的孔板(柴油机转速升高,扫气口、排气口或阀开启时间按比例减少,但单位时间内开启次数按比例增加), 所以二冲程柴油机的通流能力与柴油机的转速无关,它主要取决于气缸前后的压力差,不论上述航行条件如何改变,其配合运行线均不会变化。

喷油系统故障、排气阀开启过早、空冷器冷却能力下降等非流道阻塞因素造成的排气温度升高都将使配合运行点上移而诱发增压器喘振,特别是当主海水泵故障,无冷却海水供应时,由于空气温度剧增,此时有些机型发生剧烈喘振比淡水高温报警还来得早。

由此可知,流道阻塞因素对四冲程机影响较小,对二冲程机影响较大。

非流道阻塞因素对四冲程机影响较大,对二冲程机影响较小。

3、某轮主机增压器喘振故障分析

该主机增压器喘振并不是特别严重,仅在恶劣海况时断续发生。

船舶阻力突增以及螺旋桨经历从露出水面到入水过程,造成增压器与柴油机的暂时失配无疑是该喘振的主要原因,特别是当螺旋桨入水时,增压器由于转子惯性转速下降滞后,转速仍然较高,而主机转速迅速下降,与压气机串联的四冲程柴油机的通流能力减弱,使压气机在高背压低流量下工作,配合运行点落入喘振区而发生喘振。

然而在柴油机与增压器选配时,配合运行线与喘振线之间的喘振裕量应足以避免因这种短暂失配所引起的喘振现象,特别是象该例增压系统增压度较低,其喘振裕量相对于高增压系统要大些,就更不易发生喘振,由此判断该喘振现象不是由上述单一外界条件变化引起的,应该还有增压系统内在因素存在,与之叠加而成。

由于一直未找到确切的其他原因,所以怀疑柴油机与增压器先天匹配不良的观点达三年之久。

在良好海况航行时未发生喘振,并不能确定增压器与柴油机所组成的增压系统各环节都正常,如果某种因素仅使配合运行线向喘振线靠近或运行点向高端移动,但该因素还不能单独引起增压器喘振,因此需要进一步分析相关运行参数,找到这一因素。

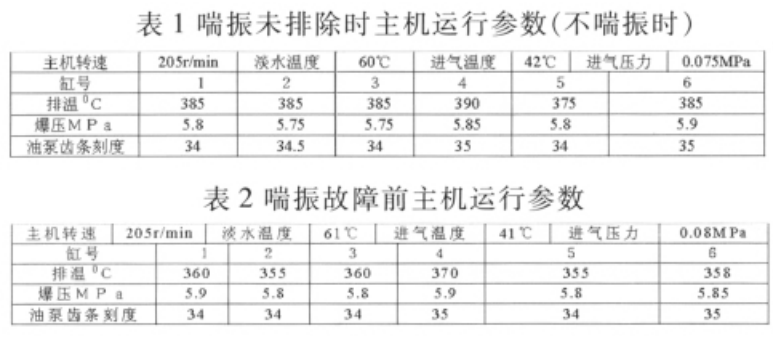

对比增压器喘振发生前后柴油机排气温度等参数,如表1、表 2(平静海面、满载条件下检测)。

表中显示喘振发生前后高压油泵齿条刻度、爆发压力基本相同,说明主机负荷在同转速下没有增大,以及喷油定时也没有变化,且各缸负荷均匀。

表中显示各缸排气温度较喘振发生前高出 200℃左右,喷油器的雾化质量恶化会导致排气温度升高,但六只缸同时出现喷射雾化不良的可能性极小,经查后也排除了这种可能性。

由于进气温度基本不变,也排除了该因素的影响(进气温度上升带动排气温度上升,废气能量增加压气机转速升高,配合运行点移向高处,对四冲程机同时伴随着配合运行线左移),也排除了因燃油品质改变引起的排气温度变化。

表中的进气压力在喘振发生后有所降低,进气压力的降低可由流道阻塞、废气能量减少(主要因素有涡轮保护格栅及消音器堵塞)等引起,可见排气温度升高是进气压力降低(过量空气系数减少)引起,并非是该喘振现象的诱因,这样也验证了前面关于排气温度升高的原因分析。

这样基本可肯定该内在因素为废气涡轮增压系统气流通道阻塞。

因为各缸排气温度均匀升高,不可能是个别缸的进排气流道不畅引起,应该考虑除柴油机本身以外增压系统各环节由于流通面积偏离原设计值所造成影响。

由于该增压系统未设空冷器气侧压差计及增压器转速表,给排除故障带来一定难度。

排除故障原则应是先易后难、先外围后内部、先主要后次要。

其实三年来已经拆检了空冷器、增压器好几次,喘振没有消除,剩下来似乎只有保护格栅和消音器。

但前几次增压器的拆检仅做到抽出转子,然后检查喷嘴环,然而由于其斜向布置,在出口侧是看不见进口侧的,所以应该对增压器做一次彻底解体,顺便也对保护格栅进行检查。

抽出转子后,发现有三个喷嘴处卡着金属碎片,当时有人认为原因已找到,可如果仔细回忆一下,以前抽出转子清洁喷咀后,喘振并未消除,所以这样的堵塞还不至于对气流的流动产生太大的影响。

拆下涡轮进气箱后,发现与排气总管之间的保护格栅已不存在,在进气箱气道与喷咀环的结合处卡有一呈卷曲状的薄钢板,尺寸约 10×4cm,如果不拆除涡轮机进气箱,在进气箱入口处也 很难发现,那么这块钢板是什么地方来的呢?

经检查确定是排气管上的一只波纹膨胀接头的内导管脱落,该膨胀接的安装是有方向性的,但在安装时把方向装反,这样经高温废气的长期冲击就容易脱落,此时如果保护格栅完好无损,也不致于进入到喷咀环处,所幸未能通过喷咀环对涡轮叶片造成损伤。

取出这块卷曲状钢板后,不论在何种海况下增压器再也没有发生喘振现象。

重新测量爆发压力、排温及高压油泵齿条刻度与喘振故障排除前比较,排温有明显下降,进气压力也提高了。

说明喷咀环小部分被遮挡使主机排气背压升高,换气质量变差,排温升高,增压器涡轮效率下降,转速有所降低(该增压器无转速表)。

现在让我们回顾一下,既然喷咀环处有被堵现象,那么为什么在良好海况下增压器不发生喘振呢?

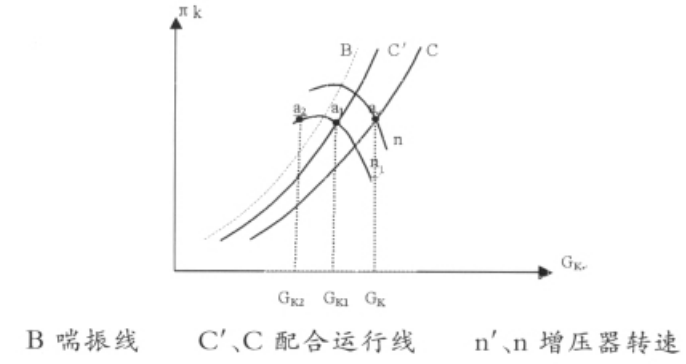

我们知道柴油机与增压器选配时,配合特性曲线C与喘振线B之间留有一定的喘振裕量,如图 2。

▲图2 增压器配合特性曲线

在气流通道堵塞使流通面积减小不是特别严重的情况下,配合特性曲线C向喘振线B靠近,喘振裕量减小,此时以 C/表示,C/并未进入喘振区,此时增压器转速应该有所降低,等转速线由 n 下降为 n/,运行点由设计时的 a 点移至 a1 点,显然 a1 点在稳定工作区,所以船舶在平静海面航行时,增压器不会发生喘振。

船舶在较恶劣海况下航行时,螺旋桨可能经历出水和入水的过程,当螺旋桨入水时,主机转速下降很多,而增压器此时瞬间转速仍为 nK/,增压器压气机背压升高流量减少,运行点由 a1 点移至 a2 点,a2 点已进入喘振线左側,即喘振区,发生短暂喘振。

故障排除后,配合特性曲线恢复到接近原设计特性曲线, 船舶即使在恶劣海况下航行,增压器也不会产生喘振。

由此可见,该喘振故障是气流通道流通面积减少和主机负荷的急剧变化两个因素叠加引起的。

免责申明:本文来自航运精英圈,部分信息来源:船机帮,仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)