化学品液货船装卸货风险,你需要了解!

发表于 2022-02-09 17:52

水上运输是化学品液货的主要运输方式。但由于水上运输环境复杂,化学品液货在运输过程中一旦发生事故,后果将非常严重。如2016年美国休斯敦船舶装卸货期间发生丙烯泄露事故。因此,对化学品液货船装卸货风险进行评估是非常必要的。本文着眼于化学品液货船装卸货流程,采用失效模式与影响分析(Fault Mode and Effect Analysis, FMEA)方法对装卸货过程进行风险评估。

化学品液货船装卸货流程

1、装货流程

(1)装货开始

①通知岸方开始泵货,并要求较低速率。应检查如下项目:液货舱选择,非预定装货的液货舱也检查,防止阀门开错;液货软管或吊臂的工况;船员生活区、机舱和泵舱内的液货气体浓度;海面有无化学品痕迹;检查透气系统是否处于正常状态。

②以上检查完毕后,大副可通知岸方提高装货速率,直至正常为止。当达到预定的装货压力时,还应按上述步骤进行逐项检查,以防止压力的提高可能出现的任何问题。

③在进行装货作业时,大副是船上的总指挥。具体操作由其他驾驶员和值班水手来承担。

(2)装货期间

①在正常的装载期间,作业由当班驾驶员和水手按照大副制定的装货计划进行。

②进行必要的排压载水工作。做这项工作时应避免出现不必要的纵倾和横倾,并力争将水排尽,尤其是在满载的情况下,这一点更为重要。

③注意各舱空挡上升情况,作为值班驾驶员必须对当时装货速率、各舱装货种类、预定装卸的数量和相应的空挡、当时已装数量和空挡高度以及当时的船体正浮情况、吃水情况等做到心中有数。对装货有任何怀疑时,应随时向大副汇报。

④值班驾驶员应与岸方负责人员保持有效的通信联系。当发生任何应急情况时应立即通知岸上停止装货,并应采取其他有效的安全措施。

⑤有时岸方可能发生装错货物品种事故。因此,有时会要求在装货开始不久,要进行测定货物的比重和温度,并与岸上提供的数据相对照,如有怀疑,应停止装货,直到弄清楚为止。

(3)平舱作业

①作为装载的最后阶段,平舱是最为繁忙而又必须谨慎进行的作业,如果粗心,就可能会酿成大的污染事故。

②值班驾驶员应清楚各舱留出的空挡。通常在大副制定的装货计划中会明确地写出来。在即将进行平舱作业之前,值班驾驶员首先要做的是通知岸方降低装货速率,并关闭其他货舱阀门留待平舱,然后逐一货舱进行平舱作业。在一般装载即将到达规定的空挡高度时,应谨慎进行阀门操作,即先打开下个预定要进行平舱作业的液货舱阀门,然后再关闭到了空挡高度的满舱液货舱的阀门。如果是手动阀门,还应提前一段时间。

③在装载两种以上货物的情况下,应避免出现几种货物同时满舱而来不及处理的局面。所采取的措施可以是保留一种货物装载平舱,而其他货物暂时停止装载,待第一种货物装载达到空挡后,再进行第二种、第三种货物的装载平舱尾工作。

2、卸货流程

(1)卸货开始

①安全检查、货物计量工作以后,大副制定卸载作业计划,值班驾驶员按此计划进行卸货作业。

②首先按照要求做好准备工作,然后开/关妥当有关的阀门,最后通知机舱气动货泵开始卸货。

③泵启动正常后,大副或值班驾驶员应确认有关阀门处在开启/关闭的正常状态。首先开启一个液货舱的吸入阀进行卸货,待船上建立正压后再缓慢打开排出阀,这时船岸双发检查管系阀门是否有渗漏现象的发生,并待一切正常后,方可增加泵转速,并同时打开旁通回流阀,防止因泵转速增加而导致压力过高。待泵达到所需的转速时,根据港方管线的受货能力,注视压力表,调节回流阀至所需压力。

④需多台泵同时工作时,必须分别启动,待一个泵正常运转后再启动下一台泵。

⑤如果出现管路破损或错误操作阀门等原因以致发生向舷外溢液的事故时,应迅速使用应急手柄,马上停止泵的运转。还要注意,若此时正在压水,则在停泵的同时,还需将海底阀迅速关闭。

⑥卸货时应注意船舶的纵横倾,并注意输液软管或吊臂及系缆的受力情况,一般当液货舱内液位高度只剩50cm~30cm应通知机舱开启扫舱泵进行扫舱,并应通知港口值班人员。扫舱结束后如需顶水,则应开启有关阀门,以便剩余化学品流通。最后拆管并关闭所有阀门。

(2)液舱测量和货物取样

用安装在各舱的封闭式液位器测量液位。通过货舱口或测深管测量液位或取样时应注意:戴上防毒***、防护眼镜、手套、穿上防护服和高筒靴;不要使用合成纤维的测量杆、卷尺或取样工具;人的站立方向和风向保持90°;测液位或取样前,应释放货舱内的压力;为避免在可燃气体中引起火花,在货物可能带有静电时,应使用金属量尺、测深杆或取样工具进行测量或取样;应在规定舱口进行测量或取样,当操作完成后,要立刻关好舱盖;假如货舱中装有丙烯晴、苯胺、发烟硫酸、氯醇物和苯酚等,不能使用测深管测量或取样,而应进行封闭式测量或取样;当装卸其他货种(不包括上述货种)需要精确测量,而封闭式取样仪或液位器又失灵时,可从测深管来测液位或取样。

风险评估方法

1、评估流程

FMEA是用来识别组件或系统未能达到其设计意图的方法。通过分析系统可能的故障模式、故障的影响、潜在的原因,然后利用统计方法估算评估指标的严重度和频率计算需要进行系统改进的优先级别。该方法广泛应用于可靠性分析和风险评估领域。本文针对液货船装卸流程,借鉴FMEA方法,构建基于FMEA的化学品液货船装卸货风险评估的具体方法。主要内容如下:

(1)装卸货过程中可能的风险,被观察到的失误或操作不当;

(2)这些风险对系统的影响或原因;

(3)风险发生的可能性、可能的后果级别;

(4)降低风险的措施。

2、风险衡准

(1)后果分析

后果分析可确定风险可能会产生的一系列不同严重程度的影响。由于具体的后果在实践中是难以计算的,可采用半定量的方式对风险的后果做出估计。后果可从对人的伤害和直接经济损失两方面考虑(如表1)。

表1 后果严重性指数

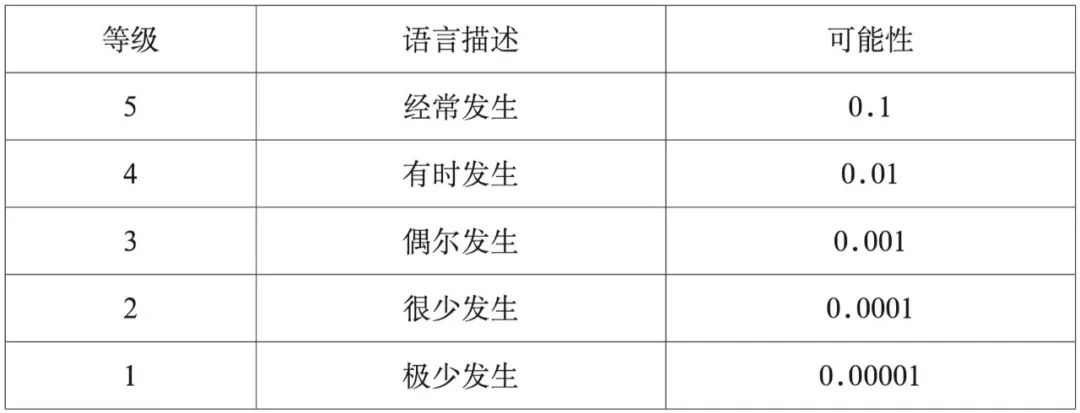

(2)可能性分析和概率估计

历史数据、故障树或事件树以及利用专家观点来估计可能性都是可供选择的。对于新系统常选择专家主观判断进行,具体分级如表2所示。

表2 可能性或概率等级

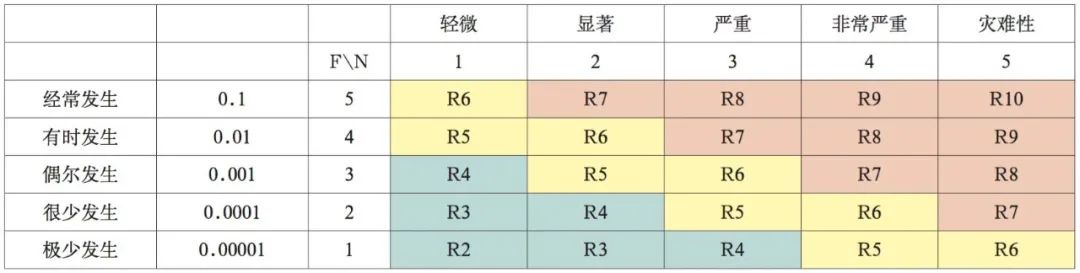

(3)风险分级

风险分级按照ALARP原则进行,当风险处于红色的高风险区时,需要给予特别关注。

表3 频率指数与风险衡准

风险评估结果

1、装货操作风险

表4 装货操作风险评估结果

2、卸货操作风险

表5 装货操作风险评估结果

综上,采用基于FMEA方法对化学品液货船装卸货风险进行了评估,经评估化学品液货船高风险3个,中风险16个,低风险11个。

免责申明:本文来自中国船检,仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)