导读

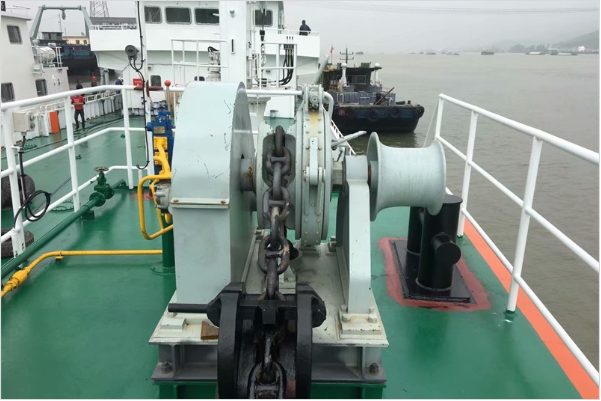

船舶锚机是收放锚和锚链的机械,升起绞盘(即爪型离合脱开) 用作绞缆之用。

锚机作为船舶的主要设备,影响到船舶停泊可靠性和防风的能力,锚机的完好是航行试验的必备条件。

如果锚机的速度没有中速的过渡,来回直接切换最低速和最高速,会使液压锚机的液压系统产生液压冲击,锚机的操控性降低,有引发事故的风险。

一、故障现象

某船锚机进行系泊试验,锚机在锚链工况运行,启动单泵/双泵各进行抛锚、收锚、放锚的过程中均无异常现象,此过程中进行的刹车试验正常。

锚机在系缆工况运行 (空载试验),运行 2 台主油泵,操作操控台按钮和手柄进行系空缆运行时,发现锚机收缆、放缆方向都只有最低速(3.5r/min) 和最高速(18 r/min),没有中间速度。

锚机系空缆运行时主油压为 7 MPa,控制压力为 3.5MPa,回油背压 1 MPa,液压系统油压正常。

电气部分电流、电压正常,锚机运行程序动作正确(开关、电磁阀和行程开关动作正确)。

锚机机械执行部分运行没有异响。

锚机运行时进行测振,由于锚机转速较低,只监测了油泵电机的振动数据,振动烈度为 0.45~0.90 mm/s,此锚机油泵与电机的连接为弹性连接,功率约为30 kW,其振动烈度处于A级 (优良工作状态)。

二、故障分析

1、结构分析

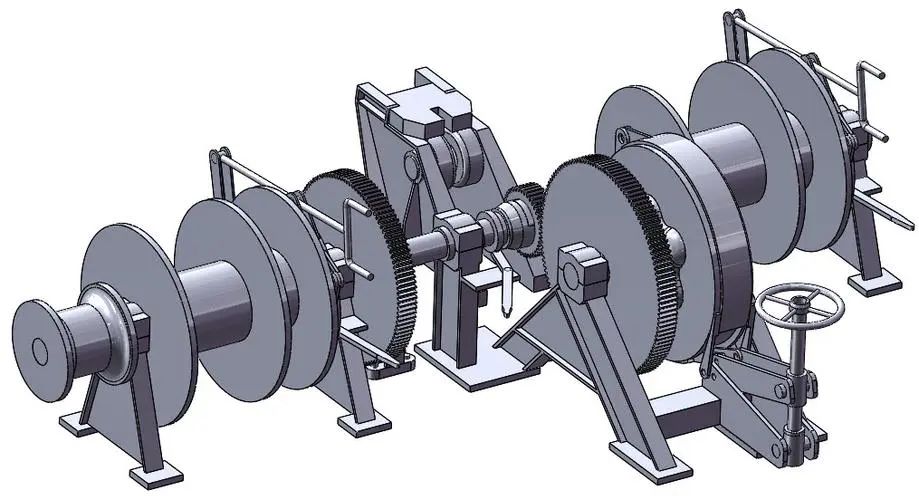

锚机的结构组成包含电气系统、机械执行装置、液压系统。

1) 电气部分电流、电压正常,开关、电磁阀、行程开关等电气元件动作正确,锚机运行程序 (液控抛锚、收锚、放锚、系缆等动作) 正确。

2) 锚机液压执行器为新采购的径向柱塞式液压执行器,液压执行器的配油正常,工作平稳。

锚机减速齿轮箱、系缆盘、锚链轮、主轴及其轴承都进行拆修并报检合格后按工艺进行了回装,其运行无异常响声、振动、发热。

3) 液压系统的主油泵、辅油泵、单向阀、溢流阀、换向阀都进行了拆修,并按工艺进行了回装,操控台的减压阀式伺服先导阀、梭阀进行了更换,液压元件完好。

2、原理分析

1) 锚机液压原理。

锚机的结构没有发现问题,现需分析其原理,从原理中找出故障问题的原因。

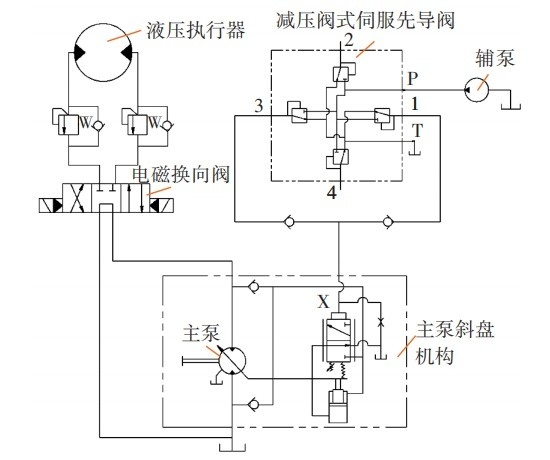

锚机的液压原理图如图1所示,图1中数字为4个减压阀。

▲图1 锚机液压原理

此锚采用液压锚机,在操控台操作手柄控制减压阀式伺服先导阀输出相应比例的控制油压,使 2 台变量泵的斜盘发生变化,进而使泵的输出流量发生变化,配合电磁换向阀进行换向,使液压执行器以不同速度及方向进行运转,齿轮箱进一步减速并连接绞缆盘、锚链轮,使其输出动力。

从原理看锚机的正常速度变化过程。

(1) 通过操作锚机操作手柄稍微向前或向后,触碰到正、反转行程开关后,使电磁换向阀工作。

此时减压阀式伺服先导阀还没输出控制油压使柱塞泵斜盘发生倾斜,柱塞泵斜盘此时在相对最低位置,从而实现最低速,此速度可调整斜盘的下限位进行调节。

(2) 继续操作锚机操作手柄向前或向后,触碰到正、反转行程开关的同时,减压阀式伺服先导阀的阀芯受压向下。

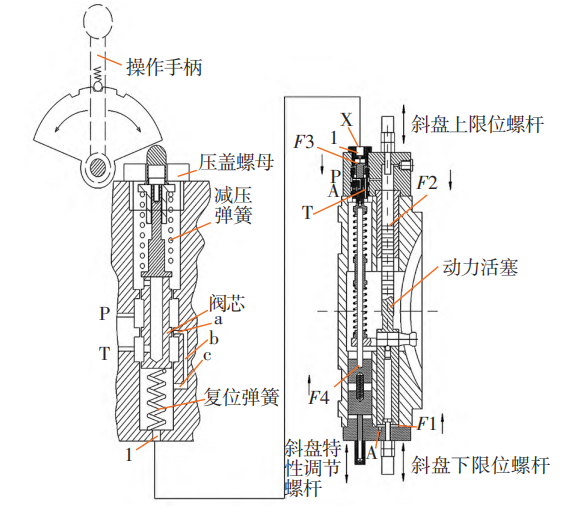

主油泵控制原理如图2所示,P 腔连接 a 孔、b 孔、c 孔从而输出压力到达 1 口,1口油压使阀芯向上,a孔被遮蔽直至1口油压与减压弹簧的受力平衡,从而使柱塞泵斜盘的控制油压实现减压(减压压力范围0.8~2.0 MPa)。

▲图2 主油泵控制原理

(3) 1口油压(0.8~2.0MPa)到达主泵的斜盘机构的 X 口,主油压 P 与动力活塞大端油腔接通,直至动力活塞上移使斜盘倾斜。

同时,压缩弹簧使主泵斜盘机构阀芯上移直至 X 口小活塞与动力活塞大、小端的受力平衡,F2+F3=F1+F4。

X 口压力越大,受力F3就增大,使F1增大,动力活塞上移同时压缩弹簧,使 F2+F3=F1+F4,受力继续达到平衡。

当动力活塞上移到上限位螺丝时,泵的输出流量最大,执行器速度最快。

最高速度可拧动上限位螺丝向上移,从而使动力活塞继续向上带动柱塞泵斜盘可以继续倾斜,输出排量更大。

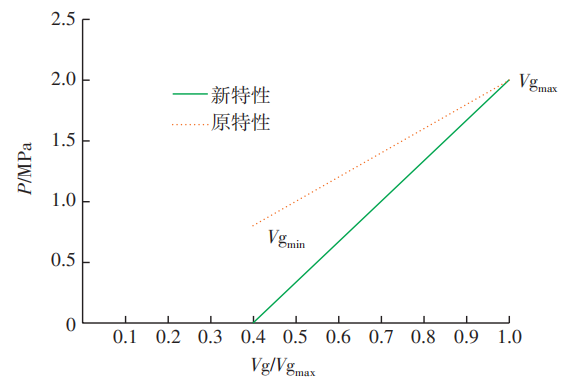

(4) 主油泵控制油压与泵排量的关系如图3所示,图 3中,Vg/Vgmax为现排量与最大排量的比值。

▲图3 主油泵控制油压与泵排量的关系

当控制压力为 2 MPa 时,单台泵的排量应达到 200L/min (最大排量 Vgmax);

控制压力 0.8 MPa 时,单台泵排量不小于最大排量的18%。

由于锚机有应急操作功能,泵的最低排量由下限位螺丝控制,控制泵的排量约40%。

2) 故障分析原因及处理。

(1) 原系统没有 X 口压力的示压压力表,在主泵液压控制管路上安装临时压力表。

试验时发现,当 X 口控制压力为 1~3.5 MPa 时,单泵绞盘直接从应急速度 3.5 r/min 转为最高转速 9 r/min,双泵绞盘直接从应急速度 7 r/min 转为最高转速18 r/min。

锚机随着 X 口控制压力升高,速度变化不明显 (肉眼观察也无变化)。

锚机操控台手柄推到最大 (控制压力至 3.5 MPa) 其转速也无明显变化,操作手柄降低控制压力,速度没有明显减低。

目前锚机的速度只有最低速度和最高速度,没有其他速度。

控制压力表显示控制压力可以随着操作手柄的角度增减而增减,但锚机的转速没有随着明显变化。

(2) 分析上述情况及锚机的液压原理,可以判断此问题为柱塞泵的斜盘控制压力与柱塞泵的斜盘机构特性不匹配导致。

操作台手柄的位置、减压阀式伺服先导阀输出的控制压力及柱塞泵斜盘机构的平衡特性,这三者要协调一致,控制操作台手柄使锚机输出相应位置的速度。

(3) 随着操作台手柄的摆动,减压阀式伺服先导阀实际输出的控制油压为1~3.5 MPa,由减压阀式伺服先导阀的减压弹簧控制。

由于斜盘特性调节螺杆调节力 F4 小,需要的控制油压较小,就会出现 1 MPa 的控制压力可使动力活塞向上移动,通过弹簧使斜盘机构控制阀芯向上减少P口 (控制压力 3.5 MPa和系统压力,通过单向阀取大值) 与 A口 (动力活塞大端的油压) 的流通,使动力活塞的大端的油压减少,直到维持力平衡 (F3+F2=F1+F4),动力活塞的移动行程已到达上限位螺丝,此时柱塞泵的输出流量从下限位螺丝维持的应急速度流量直接变到最大流量,出现没有中间速度的现象。

(4) 通过调节斜盘特性调节螺杆向上移动,使调节力 F4 增大,直至 1 MPa 的控制压力使动力活塞刚好不移动就可以使控制阀芯减小P口与A口的连通,使动力活塞维持力平衡(F3+F2=F1+F4)。

如操作手柄输出大于 1 MPa 的控制压力时,随着控制压力的增大,动力活塞为了维持力平衡,向上移动,使柱塞泵斜盘倾斜,柱塞泵输出流量增大,锚机绞盘的速度增加,实现操作手柄控制锚机速度在低速、中速、高速。

(5) 虽然通过上述调节斜盘特性调节螺杆恢复锚机有低速、中速、高速,但锚机绞盘处于中速位置时,柱塞泵会出现压力不稳定,以及类似游动的异常响声。

分析柱塞泵斜盘机构,发现调节螺杆向上后使调节阀芯向上移动,A口上端处于回油T与工作油P之间。

F4力增大,动力活塞需向上的移动量减少,即 F1 力不需太大,需要到达动力活塞大端的油压较小,A口上端在回油 T与工作油P之间来回移动,即动力控制阀芯上下移动,使动力活塞不断上下移动和寻找平衡,即导致柱塞泵的压力不稳定同时有类似游动的异常响声。

在低速和高速时,斜盘机构动力活塞都处于极限位置,动力活塞分别到达下限位螺丝和上限位螺丝,柱塞泵没有出现游动异常现象。

(6) 为保证柱塞泵输出排量至少有 3 个档位,同时锚机绞盘中速时不出现游动现象,需将斜盘特性调节螺杆向下调节,同时减压阀式伺服先导阀的输出控制油压要减少,使最低控制油压1 MPa较少。

此最低控制油压由减压阀式伺服先导阀的减压弹簧控制,由于减压弹簧固定在弹簧座上,弹簧的安装高度不会变化,调整减压弹簧自由高度,即调整了减压弹簧的初始压缩量。

原有减压弹簧的压缩量对应的最低控制油压为1 MPa,将原减压弹簧加工 (磨短) 至安装高度H,即减压弹簧的压缩量几乎为0,减压阀式伺服先导阀输出的最低控制油压为 0,其输出的控制油压为 0~3.5 MPa(原输出控制油压为1~3.5 MPa)。

锚机控制手柄逐渐摆动,减压阀式伺服先导阀的输出控制油压逐渐增多,斜盘特性调节螺杆向下调节,柱塞泵的输出排量逐渐增多,实现锚机绞盘低速、中速、高速运转。

(7) 控制油压约为2 MPa时,锚机绞盘的转速已经是最高,需限制操作手柄的最大行程。

将操作手柄的卡位调紧,使手柄的行程限制在卡位上,控制油压控制在 0~2 MPa,使锚机操作时不会感觉到多余的空位,锚机绞盘转速成比例的输出,更有利于操作的准确性和可靠性。

三、结束语

锚机操作手柄摆动,使减压阀式伺服先导阀成比例输出控制压力到达柱塞泵斜盘机构,使其倾斜,进而成比例输出排量。

操作手柄、减压阀式伺服先导阀、斜盘机构要协调一致,调节减压阀式伺服先导阀的减压弹簧输出正确的控制压力到达柱塞泵斜盘,通过斜盘机构特性调节螺杆调整控制油压与柱塞泵输出流量的特性。

减压阀式伺服先导阀为新购件,其与旧件的型号结构一样,反映出原设备阀件的配型不合理,设计存在缺陷。

排除故障时,需了解清楚设备的结构和原理才能有效制定处理措施。

船舶修理过程中存在一些需要完善和改进的设备,要做好资料收集,熟悉实际结构与原理图的差异,制定合理的故障处理措施,并严格按措施方案执行,将故障排除。

原创作者系:

海滨船厂 黄成长

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)