导读

康明斯发电柴油机普遍应用于船舶,本文根据笔者长期管理康明斯发电柴油的经验,从实际情况分析了其在运行过程中出现的小范围转速波动现象产生的原因,并结合实际进行了合理化的处理。

一、现象描述

某轮配置了 2台康明斯发电柴油机。其额定功率为448kW,转速为1500rpm,电压 380V。

其中 1号机在使用过程中会出现转速小范围(50r/min)波动现象,无异常声音,且无规律出现在任何转速和任何负载下。

2号机在使用过程中未出现该现象。

二、分 析

1、燃油系统原理

柴油机转速根本原因是汽缸内燃油供油量不均造成,以此为中心展开分析。

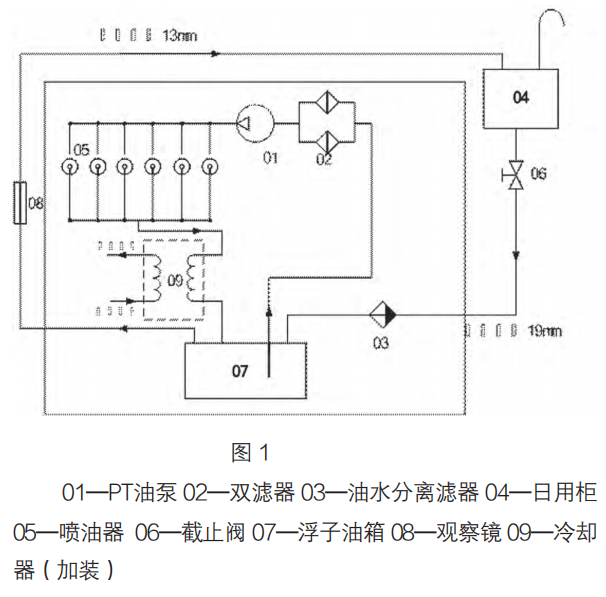

燃油流向如图箭头方向所示。

本船的日用油柜是高置的,油平面高出发动机缸头平面 2米以上。

浮子油箱的尺寸很小,容量 15L左右,它的布置有一定的要求,它的放置位置要低于燃油日用油柜,这样燃油可以自流进入浮子油箱,油箱的油位由其内置的浮子开关来控制,保持一定的油位。

从PT燃油泵到发动机的进油管及发动机回浮子油箱的回油管的外径都是很细的,外径仅为 8mm。

PT燃油泵(01)泵体上组合了调速器和执行器。

执行器使用的是直流 24V控制电压,油泵提供低压燃油通过执行器进入喷油器(俗称油头)。

燃油经带增压的喷油器后喷入燃烧室,大量的过剩燃油经回油管返回浮子油箱。

执行机构是由机旁外置的电气控制箱的 PLC发出的电信号的执行者,其电流大小随发动机负荷大小不断地变化,从而改变执行器的供油口开度 ,以确保由外负荷的不断改变而提供相适应的供油量 ,直到柴油机转速稳定为止。

2、 PT油泵工作原理

发动机没有传统的高压油泵,燃油经过 PT油泵的预增压后从缸头的内置油路进入到喷油器。

增压在喷油器内完成。

由 PT泵供出的没有消耗的剩余油量再回到浮子油箱。

在此供油系统中,了解和掌握 PT燃油系统是必不可少的。

下面谈谈该系统的原理。

PT燃油系统是康明斯柴油机区别于其他柴油机的标志,其鉴别字“PT”是压力和时间的缩写。

柴油机供油系统的功用是根据柴油机的工作要求,定时、定量、定压地将雾化质量良好的柴油按一定喷油规律喷入气缸内,并使其与空气迅速良好的混合和燃烧。

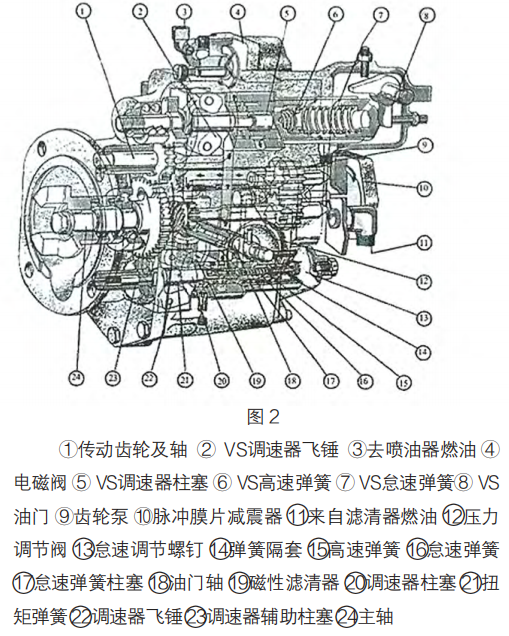

PT油泵的结构组成包括:

电磁阀、齿轮泵、脉冲膜片减振器、磁性滤清器、电子调速器等 (如图2)。

电磁阀:

其作用是通电时,电磁阀阀片被电磁力吸引,油路打开发动机运行。

相反,断电时,关闭油路停止供油,发动机停车。

当电磁阀失灵时,应急可用手动调节螺钉的阀片顶开和关闭。

停车时,将调节螺钉退出。

齿轮泵:

当发动机驱动油泵时,齿轮泵随之转动,其转速与发动机转速一样 ,齿轮泵出口的燃油压力要比 PT泵出口压力大 4~5倍。

齿轮泵的泵轴特性是随转速的升高而升高,康明斯发动机在设计时 ,考虑到发动机供油系统出故障时保护PT燃油泵在齿轮泵的传动轴上设计了一个薄弱环节,为的是防止因齿轮泵卡死而导致 PT泵严重损坏。

当油泵正常工作时薄弱环节的强度还是足够的。

脉冲膜片减振器:

根据齿轮泵工作特性,定时提供的燃油有较大的压力波动,这样就造成 PT泵供油压力的波动,此时各个喷油器量油口上的压力就不一样,这样各个喷油口的油杯进油量就不一样,结果是发动机的各缸工作均匀性差,工作不平稳,影响发动机正常工作。

为了防止这种现象,加装一个脉冲膜片减振器并通过一个钻孔与齿轮泵高压腔连通,其作用是当一个较高压力波动作用在金属膜片上时,膜片压缩它背后的空气,部分压力波能量被吸收,压力波峰值降低,随后,一个较小的压力波作用在膜片上时,膜片背后的空气将它推出,给出了部分能量,压力波峰值上升,从而使供油压力较为平稳。

磁性滤清器:

在压力的作用下,燃油流入一个小磁性滤清器,它一般位于油泵的顶端,这样,PT燃油系统两或三道滤清装置,磁性滤清器主要滤掉齿轮泵带来的油中金属粉末杂质及磨损铁屑。

该滤清器在安装时应注意方向,有孔的一端朝向泵体里面,油从滤网流出经油孔流至调速器。

电子调速器,它包括电磁传感器,调速控制器,执行器。

电磁传感器在飞轮圈上感觉到发动机转速,并把交流电信号送到调速控制器(机旁的控制箱内),调速控制器把来自电磁传感器的电信号与现有的参考点作比较:

如两个信号有不同,控制器将会改变送到执行器的电流,改变执行器中的电流将会使轴旋转,当此轴旋转时,燃油流量和发动机转速或功率将会改变,执行器其实是一个电磁线圈旋转阀,偶件上的油口控制油进出油量,执行器装在 PT油泵的 EFC(电子调速器)的空腔中,经执行器进入切断阀,借助于控制进入油嘴的燃油流量,燃油流经执行器进入切断阀。

执行器有三种流量,即低,高和较高三种状态。

3、喷油器原理

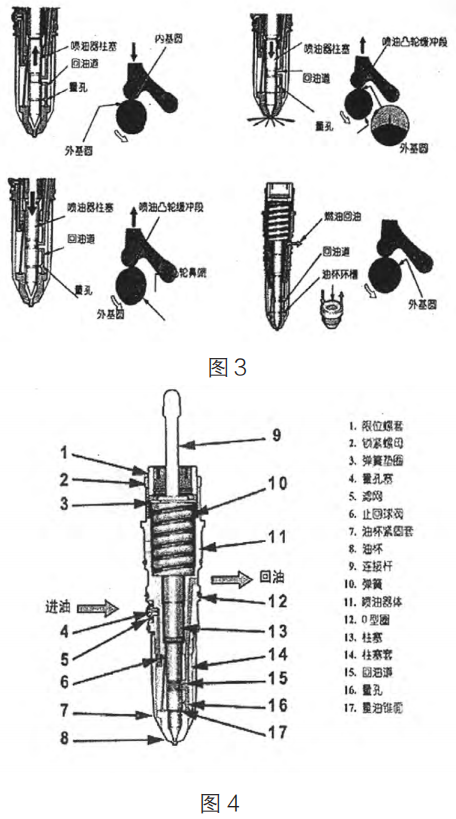

PT型的喷油器有其特殊性(附图 3,4)。其工作原理如下 :

①旁通阶段。

喷油器处于停止供油状态,柱塞被压在最低位置,柱塞中部细的部位把喷油器内的进回油道沟通。

这时燃油对喷油器进行冷却,并排除油道中的气体。

发动机在做功和排气冲程中喷油器柱塞一直处于这一状态。

②计量(量油)阶段。

当凸轮继续旋转到进气冲程后不久,由于凸轮外形曲线的变化,柱塞在弹簧的作用下升起,先将进回油道切断,燃油旁通结束。

量孔开始计量,燃油流至喷油器的油环,此时由于油压低,喷油孔直径小(约为0.17mm),而不会漏油。

当柱塞上升到最高位置后,凸轮外形曲线保持平稳,柱塞处于最高位置直到进气结束。

在压缩冲程中,在凸轮曲线的作用下,柱塞缓慢下行,直至接近封闭计量孔,计量结束。

③准备喷油阶段。

计量结束,柱塞下行到一定位置,下部的油杯及油道就产生了一定的压力。

在止回球阀落到球座上,关闭了进油道,柱塞继续下行把油道与油杯分开,由于发动机转速高,计量时间短,其油杯不会被燃油充满,所以这个阶段只是压缩和部分地排除油杯中的气体,为喷射做准备。

④喷射阶段。

在发动机压缩冲程接近终了时,凸轮外形曲线又有突然的变化,使柱塞快速下行,油杯里的燃油以140 000kpa的高压喷入气缸内,在喷射的同时,柱塞中部细的位置又使进回油道联通,燃油又开始旁通,柱塞最后落到油杯上,喷油结束。

4、分析结论

①首先检查燃油系统,双滤器、油水分离器、PT油泵内置磁性滤器、喷油器的进口油滤器无赃堵。

燃油使用品质较高的轻柴油,燃油进机压力均正常,油路畅通。

②初步检查各电子控制系统无异常。

拆检 PT油泵和执行器发现并无卡阻或磨损,但感觉 PT油泵和执行器温度较高,于是运行发电机观察。

③进一步观察测量发现同工况下 1号机浮子油箱温度(40℃)较 2号约偏高 5℃。

1号机布置位置空间较 2号机狭小,不利于散热。

且本船发动机从 PT油泵出来的供油管和经过油头的回油管都是很细的,外径尺寸仅为 8mm,且整个内循环路线也很短,配置的浮子油箱又很小。

根据该发动机的燃油系统特性,PT油泵从浮子油箱吸出的燃油除少量(约 20%)被发动机消耗外,大量(约 80%)燃油回流至浮子油箱。

从燃油系统可以看出,大量的油在浮子油箱和发动机之间循环,用测温仪测出浮子油箱温度偏高,这样提高了进温度,PT油泵和执行器的本体温的也随之提高(可达 80℃左右),执行器的偶件在较高温度下工作,显然是不利的。

偶件由于热膨胀而导致摆动间隙减小,最终会使执行器摆动受阻,无法正常准确地改变供油口的开度,使发动机转速小范围波动。

三、处理

降低进出 PT油泵的燃油温度:

在燃油系统回油管上加装冷却器(见图1—09)。

原理如下:

油头回油管道油先进入冷却器,经冷却器的油再回到浮子油箱。

冷却器的冷却水可以从发动机淡水冷却器的进出口管理上分别引一路,这样做方便适宜。

本船采用该方法改善油温,使得油箱的油温从原来的 40℃左右降至 25℃左右,这样就改善了 PT油泵和执行器的温度,从而保证了其正常工作。

采取该措施后,消除了发电机小范围转速波动现象。

四、总结

就改善 PT油泵油温有以下两点建议:

①康明斯较多的机型附带浮子油箱(本船配置一个容量仅为15L的油箱),建议在采购时要求配置更大尺寸的油箱,以增加新回油量的混合,同时油箱的散热面积会增加,改善散热状况,从而达到降低油温度目的。

②在船舶制造设计过程中,在确定使用该机型时,如若条件允许,可考虑日用油柜的布置方面稍低于发动机的喷油器平面 (即油柜最高油面和发动机喷油器平面相当 ),这样可以取消浮子油箱,将发动机回油管直接连接到日用油柜,日用油柜体积较大,这样可以大大改善进出 PT油泵及执行器的燃油温度,从而保证 PT油泵工作的稳定性。

根据实际情况通过留心观察,比较分析,善于发现问题,选择最经济合理的措施是解决问题的关键。

原创作者系:

交通运输部上海打捞局 龚兆华

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)