来源:海机务之家 作者:张春雄 STSA 原文地址:https://mp.weixin.qq.com/s/b7LqqwPRp7lQf7beIQPIMA

目前国内5.7~7.6万吨级散货船上的燃油分油机和滑油分油机有一大部分都选用了Westfalia Separator Mineraloil Systems GmbH的产品OSD或OSE型分油机。此两种类型分油机采用组合单元设计特点,具有标准机架、自思维系统、智能化、防震垫、柔性连接、结构紧凑、重量轻,低噪音等特点,整机性能优越、安全可靠、操作简单、较低的安装成本,维修保养方便,较长的使用寿命和先进的设计理念而慢慢占有了一定的市场。根据实际应用,探讨了燃油分油机OSE 20-0136-067/15和滑油分油机OSE 10-0136-067/10的特点、日常管理及典型故障。

具有自思维与自动运行功能2.1 WMS-水监测功能无比重环,配有电导率水份传感器和排水电磁阀。当供油阀打开后,分油机开始WMS-水监测功能。由一个电导率传感器检测油中的水份,如果检测到油中含有水,其信号传送到控制器,控制器给出排水电磁阀打开指令开始排水。排渣时间由T20计时器的设定值决定,当排水时间超过T22计时器的设定值时,控制器发出“高水份”警报,排水电磁阀一直打开,直到再次检测到油为止,随后检测循环重新开始。为了避免油水混合产生乳化,电导率检测工作方式为间断式的,检测液体由WMS-水监测系统检验并被排到未处理油口。2.2 SMS-渣监测功能少量的检测液经过分隔盘--检测向心泵--SMS压力开关--回到进油端。如果由于积聚在分离筒渣空间的水和固体杂质堵塞了检测液通道SMS压力下降到低于1bar,压力开关给出一个脉冲信号到控制器,从而触发分油机自动排渣程序。在整个分离期间检测支流管路常通。在供油阀开启前分离筒要充入一部分水,这不是为了建立水封面而是改进净化效果即将固体杂质从油中去除。排渣时间决定于T20的设定值和SMS压力,如果开始分离时间小于10分钟,将触发最小分离时间,小于10分钟的警报。当排渣空间充满了水和固体渣滓,检测压力降到SMS设定值之下,则触发排渣。3. OSE 20-0136-067/15和OSE 10-0196-067/10分油机特点

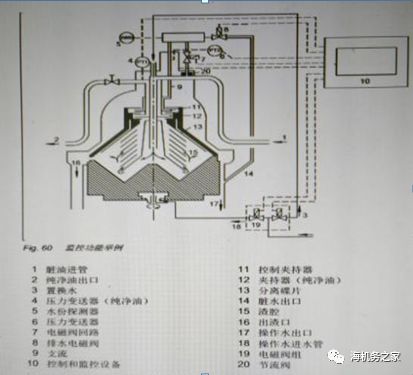

3.1水监测+渣监测--模式具有unitrolplus系统(程序控制系统)的分离机具有两个监控功能供使用,含水量监控系统 WMS和贮渣空间监控系统 SMS。分油机工作流程如图1所示:采用独立的泵将动力油输送到分离机,脏油(1)的输入是通过一个封闭管道实现的。净化的油将通过向心泵(12)在带压的情况下从纯净油出口2( 压力变送器– PT1 安装在产品排出管道中)排出。排渣转鼓的开合操作是通过一个位于操作水管道中的电磁阀(19)全程自动进行的。转鼓通过分离碟片(13)和控制夹持器(11)排出的支流(9)将被一个水份探测器(5)和一个压力变送器6(PT2 安装在Unitrolplus系统中)进行监控。如果水份探测器(5)发现了高容量的水,那么电磁阀(8)将打开,水将通过脏水出口(14)流出。如果此高容量的水因低容量的油流而发生改变,那么电磁阀(8)将关闭,电磁阀(7)将被间隙性地打开。然后,支流(9)将流回脏油输入管(1)。如果感测液进流由于渣腔(15)中油渣的堆积而堵塞,那么压力变送器6(PT2)将给控制器(10)发送一个脉冲,然后将启动自动排渣程序。无比重环,无水封水,电导率水传感器,循环支流和排水阀及SMS压力开关起作用。在SMS压力高于设定值,水份传感器检测为水时,排水电磁阀开启排水。在SMS压力低于设定值时触发排渣,排渣时间由T20和SMS压力决定,常发生“高水”和“最小分离时间”警报。

发表于:2022-12-20 10:27

4. 分油机的管理

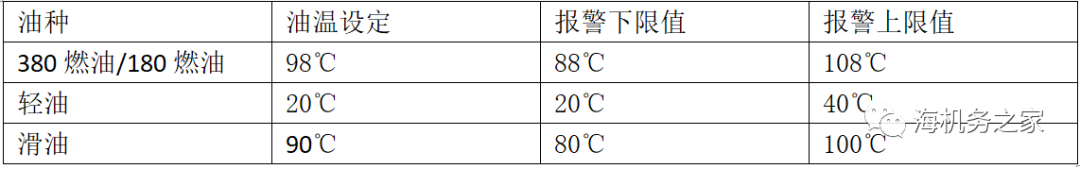

4.1 分油机的起动时间分油机的起动时间是为了确保分油机进入分离程序之前达到额定转速。(1)可以通过分油机达到额定转速的时间长短来判断分油机摩擦片的工况;(2)在分油机每次起动的过程中,应检查马达电流的变化和需要多少时间分油机才能达到额定转速;一般马达电流从小到大,慢慢从几安逐渐上升到最大约20A,对于OSE20机型大约2~3分钟内,然后慢慢下降到正常使用电流值约8~10A,转速就稳定在额定转速。(3)如果起动时间太长请检查离合器摩擦片和传动皮带。如果起动时间太短,马达电流太高,请减少摩擦片的数量。4.2 最佳分离温度 最佳分离温度取决于油的品质,一般设定如下表:

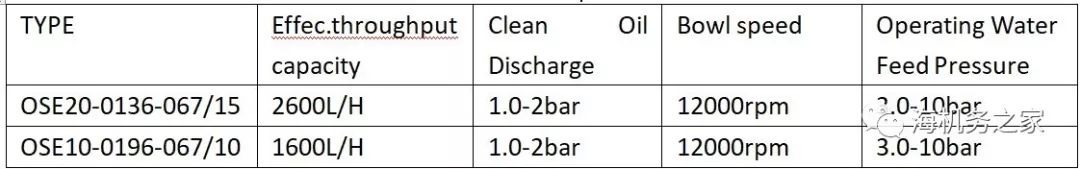

4.3 分离量(1)不同型号的分油机其分离量不同,但是相同型号的分油机最后一个号码不同其额定分离量也不同,例如:OSE20-0136-067/15与OSE20-0136-067/10的不同。(2)最佳分离量可以保证良好的分离质量,通常最佳分离量为额定分离量的80%左右。净油的排出压力可通过进油循环三通阀调节,经验值在0.8-1.2bar为好。4.4 分离排渣时间根据油的质量设定分离时间。虽然以0136和0196模式运行的分油机都具有自监控自动排渣功能,但根据我们的经验最佳分离时间还是根据油的质量来确定比较好。一般燃油排渣时间设定0.5小时,柴油排渣时间设定1.5小时,滑油排渣时间设定为1.5小时。4.5 操作水流量,操作水系统滤器 滤器注意清洗,以保证操作水流量,水压保持3.5-5bar为佳。4.6 进油压力和控制空气系统的检查 检查供油泵、进油滤器、供油阀工作情况和控制空气压力是否正常。4.7 摩擦片的检查 分油机运行期间出现震动以及分油机在运行1500小时后必须检查摩擦片的情况。运行中也可以通过电流值及电机声音进行判断,出现异常就需找出原因排除。

发表于:2022-12-20 10:28

5. Westfalia OSE 型分油机典型故障案例及排除

在使用Westfalia OSE 型分油机的过程中碰到的典型故障如下:5.1故障一5.1.1故障现象与排除某货轮分油机为Westfalia OSE20-0136-067/15机型,No.2分油机在上次使用时自动分油、排渣等程序运行均正常,并且是按自动程序经过自动排渣后停机的。几天后再次启动时,整台分油机出现激烈抖动,但电流却与往常一样,只好马上按停机,考虑到以前No.1分油机也曾出现过此种抖动现象,那是因为缓冲橡胶材料轴承裂碎导致的,故在停机后马上拆检立轴,拉出立轴后,发现缓冲橡胶材料完好、并没有裂纹,可是在拉出立轴时底部止推轴承7204的钢珠掉落,上轴承6207的状况也不太好,就更换了这两个轴承,复装试开电机仍然激烈抖动。有此判断是转鼓的问题,换上另一个转鼓,启动后电机抖动现象消除。解体转鼓分离筒发现是渣腔内的油泥结块并偏于一边,分离出的脏物不均匀地沉积在转鼓中,这是因为上次停机时转鼓内的油渣在排渣时未排或未排干净,一启动,即因不平导致电机抖动。5.1.2经验教训(1)分油机在运转中突然出现抖动,则很大可能就是立轴缓冲橡胶材料裂烂造成的;(2)刚启动时出现抖动,则有二种可能,一种是立轴缓冲材料和轴承出问题,可以停机进一步判断,用手晃动转鼓上部,如果感觉到会晃动,再加上用手转动不平稳,可以判断是立轴缓冲材料和轴承问题;另一种是转鼓有问题,晃动转鼓没有摇动的感觉,用手转动也平稳,可以判断是鼓内油泥渣结块不均匀分布导致的抖动。便可分别用不同方法来处理了,避免走弯路。更直观的如有备用转鼓可以像上述说的调换一个鼓试试就可判断出来了。有时缓冲橡胶材料裂烂会造成立轴难于拉出,这时可以把马达吊开,机架侧翻从底部用铜锤轻敲即可打出,注意别碰断速度探头的接线。5.2 故障二5.2.1故障现象分油机分离筒不能排渣,在对分离筒解体检修装复后,在试机时,在走程序分油前会执行一次自动排渣动作,如果能在此次排渣时听到清脆的“砰”响声,说明分离筒内运动部件动作正常,如听不到“砰”声响,则没有排渣动作,需重新解体检修,如不解体往往可以用约6小时,之后渣腔满了会报警停机,无法继续分油。

图2 安装橡胶密封胶圈5.2.2 故障排除在船多次反复实践得出,不排渣的根源在于水腔的环形活塞(annular piston)与水腔闭合室底板(closing chamber bottom)这2个部件中的第5、6、7橡胶密封胶圈不活络。解体分离筒时,要把环形活塞和闭合室底板拆出,彻底清洁,然后先装第5号密封圈,把环形活塞与闭合底板叠装反扣到一顶安全帽上来测试滑动紧度,用双手掌按住环形活塞往下压,以一定的手劲能压下滑动为合适,如感觉过紧,则用锉刀削挫胶圈内圈,直到合适活络度为好,见图2手法。其次如上法安装第7号胶圈也做测试至合适。第6号密封圈则套入分离筒去试松紧度,也是不能过松或过紧,要靠一定力度又能压入为合适,同理,活动滑阀(sliding piston)的中心内圈密封圈和外周圈密封圈也可以用人力感觉测试好松紧度。所有密封胶圈削挫调整经人力感觉试用至满意后,进行筒体装配,经过如此步骤检修后,分油机装复后就能自动排渣,正常分油。

发表于:2022-12-20 10:30

5.3 故障三

立轴测速探头坏掉后,新换探头后转速波动很大,一千几百转数字的跳动,后查明是探头安装间隙过大超过3.0mm,这必须严格按说明书规定,主轴和接近开关之间的间距X必须为2.5mm,重新调整后显示正常。6. 其他故障分析在使用过程中还碰到的下列实际问题和故障6.1 分离筒不能关闭6.1.1 故障现象:(1)油从排渣孔喷出;(2)流量表显示有流量但干净油排出压力表没有压力;(3)马达声音沉重电流上升。6.1.2原因分析:(1)操作水系统不正常;水压太高或太低;水滤器被垃圾堵塞(2)分离筒密封圈老化或损坏,导致操作水漏泄;(3)脉冲补水时间太长或太短,是程序原因。6.2.分离过程中分离筒自动打开6.2.1 故障现象(1)油从排渣孔喷出;(2)干净油出口低压报警(3)分油机水封破坏报警(4)马达声音沉重电流上升。6.2.2原因分析(1)操作水系统不正常;(2)分离筒密封圈老化或损坏,可能环形活塞尼龙密封圈损坏;(3)脉冲补水时间太长或太短,一般是程序原因,需检查脉冲补水中断时间T14;如果脉冲补水时间太长或太短,可能触发净油出口低压报警。6.3.跑油6.3.1故障现象:油从分离筒排渣孔流出。6.3.2原因分析(1)由于操作水系统故障或分离筒密封圈损坏,或脉冲补水时间设定错误,引起分离筒不能关闭。马达电流快速上升;(2)滑动活塞密封面被吹坏或分离筒上盖尼龙密封圈损坏。马达电流慢慢上升。