导读

NOX和 SOX是主要的大气环境污染物,一旦被排放到大气中就容易形成酸雨和光化学烟雾。

据统计,全球航运业产生的 NOX占全球总排放的 18%~30%,SOX 占全球总排放的 13%[1],国际海事组织(IMO)海洋环境保护委员会(MEPC)在 MEPC(66)和MEPC(69)会议上修订了 MARPOL73/78 附则 VI——在排放控制区域内航行的船舶,其尾气排放必须满足该公约规定的 NOX和 SOX第三阶段控制标准要求[2]。

北美和加勒比海排放控制区要求在2016年1月1日及以后新造船舶,波罗的海和北海控制区要求在 2021年 1 月 1 日及以后新造船舶,当营运在以上区域时,其发动机排放须满足 Tier III 控制要求。

目前船用柴油机技术不能满足 Tier III 控制要求,为了满足 NOX排放控制第三阶段的要求,船舶需安装选择性氧化还原(Selective Catalytic Reduction,SCR)系统、废气再循环装置(EGR)和替代燃料(LNG)等。

由于 SCR 系统具有效率高、布置灵活和价格合适等特点,得到大部分船东的青睐。

随着越来越多的船舶安装SCR系统,对SCR系统的维护管理及应对PSC检查的工作,对各船舶管理公司来说也越来越重要。

一、 SCR 工作原理及特点

SCR 是在催化剂的作用下,以还原剂有选择性地与船舶柴油机排放中的 NOX反应并生成无毒、无污染的氮气和水。

NH₃作为主要的还原剂得到广泛的应用,但 NH₃不方便携带,一般由浓度为 40%的尿素水溶液替代;

尿素溶液通过高压气体雾化喷入高温排烟中,在排烟管混合管路内发生热解和水解反应,生成 NH₃,SCR 系统中主要的化学反应方程式如下[2]:

尿素热解反应:

CO(NH₂)₂→NH₃+HNCO (1)

尿素水解反应:

HNCO+2H₂O→NH₃+CO₂ (2)

标准 SCR 反应:

4NH₃+4NO+O₂→4N₂+6H₂O (3)

快速 SCR 反应:

4NH₃+2NO₂+2NO→4N₂+6H₂O (4)

柴油机废气中 NO 含量通常占氮氧化物总量的85%~95%,因此在催化反应中方程式(3)占主导地位,但方程式(4)的反应优先级更高,柴油机排气中的 NO₂和一部分 NO 能够通过反应(4)快速地反应,经过化学方程式(3)和(4)的反应,绝大多数的 NOX被转化为没有污染的氮气和水。

在没有催化剂的情况下,这些反应只能在较高的温度下(980 ℃左右)进行。

通过选择合适的催化剂,不仅可以降低反应温度,而且可以在适合船舶柴油机实际使用的温度范围内(220 ℃~510 ℃)进行反应。

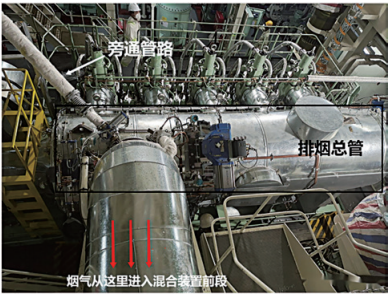

船用 SCR 也分为高压 SCR 和低压 SCR,其中高压 SCR 布置在柴油机增压器之前,低压 SCR 布置增压器之后。

催化剂是 SCR 系统的核心部分,其好坏决定了 SCR 系统的脱氮效率和经济性,其建设成本占废气脱氮工程成本的 20%以上,运行成本占 30%以上。

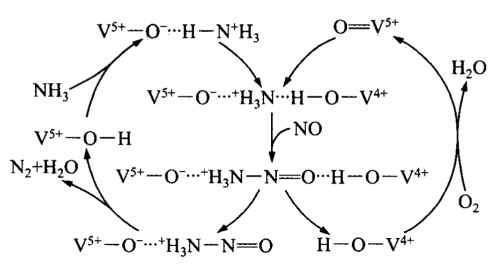

目前通用的催化剂是V₂O₅-WO₃/TiO₂系列[3-4],如图1所示。

▲图 1 SCR 反应中催化剂的活化机理

二、SCR 维护管理分析

1、催化剂失效及处理

由于船舶柴油机使用的燃油存在硫和其他各种杂质,而柴油机工作在某些工况下会造成燃烧不充分,会导致低温腐蚀和高温腐蚀,而且在长期使用过程中会产生灰分,进而堵塞锅炉的热交换器[6]。

安装具有致密蜂窝结构催化剂后的 SCR 系统,必然也会受到这些因素的影响,从而导致催化剂中毒失效。

由于 SCR 系统处在相对复杂的烟气环境并受多个因素综合影响,催化剂容易发生物理或者化学变化而失效[7]。

如何避免催化剂失效和再生处理以延长其使用寿命,成为 SCR 系统维护管理的重要课题。

下面就催化剂中毒及处理措施做如下探讨:

(1)ABS 中毒及处理措施

船舶柴油机一般燃烧高硫重油,当船舶进入排放控制区须切换到 0.1%低硫油(安装有 Scrubber 的船舶还会燃用高硫油)。

当使用的燃油硫含量比较高时,排气中会存在较多的二氧化硫,二氧化硫在催化剂的作用下容易被氧化成三氧化硫。

一般情况下,当排气温度较低时,氨气和三氧化硫会结合形成硫酸氨(NH4)₂SO₄和硫酸氢氨 NH₄HSO₄,反应方程式如下:

2NH₃+H₂O+SO₃→(NH₄)₂SO₄(200℃~220℃)(5)

NH₃+SO₃+H₂O→NH₄HSO₄(165℃~185℃)(6)

(NH₄)₂SO₄的形成反应速率远低于 NH₄HSO₄,导致 NH₄HSO₄ 在高冷却率下优先形成,这种物质具有胶粘性和腐蚀性等缺点,会对反应器以及之后的排气管路造成不良影响;

而且这些氨盐可以在催化剂孔隙中凝结,导致催化剂中毒失活。

处理措施:

适当的提高反应温度可以避免(NH₄)₂SO₄和 NH₄HSO₄的产生。

为了避免催化剂在长时间运行后性能劣化过快,SCR 系统装配了 ABS 再生系统;

当催化剂 ABS 中毒后,需要船员切换到再生模式运行一段时间,在此模式下把废气加热到 300℃以上,逐渐消化部分 ABS,这一模式下柴油机燃油消耗率会有增加。

(2)烟灰堵塞、碱(碱土)中毒及处理措施

由于燃油中含有少量的碱、碱土和砷等元素,这些微量元素在高温燃烧后形成烟灰随着烟气排到SCR催化剂中,生成 NaVO₃、AS₂O₃和 CaSO₄等物质,附着在催化剂表面,阻止反应物向催化剂表面和内部扩散,从而降低催化剂效率[8]。

烟灰堵塞住催化剂蜂窝状结构会导致柴油机排烟系统背压增大、燃烧效率降低和柴油机工况变得更加恶劣等问题。

处理措施:

为了避免 SCR 催化剂堵塞,船员需要经常检查吹灰系统的工作状态,确认是否存在堵塞导致排气系统背压过高等问题,以确保系统的正常运转。

对于堵塞严重的 SCR 催化剂,可以采用清洗、复活和再生等处理方式。

其中复活和再生一般可以实现 90%催化剂活性的恢复。

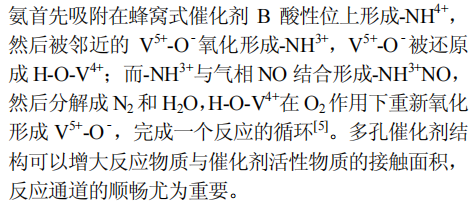

▲图2 催化剂清洗流程图

清洗是采用真空吸尘器或超声波水溶液去除催化剂表面遮蔽物和颗粒飞灰,其基本流程如上图 2 所示,需要采用去离子水或者蒸馏水,活性物质添加剂来自专业厂家(船上是有条件做这个工作的),可以复活到 85%以上的活性,从而延长催化剂使用寿命,降低运营成本。

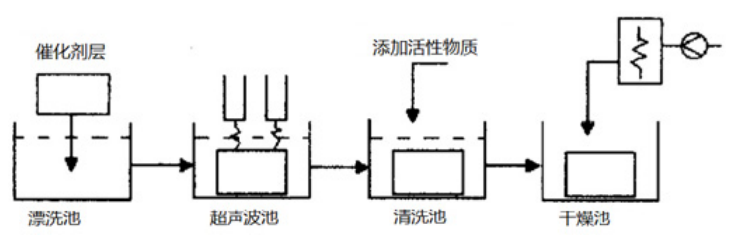

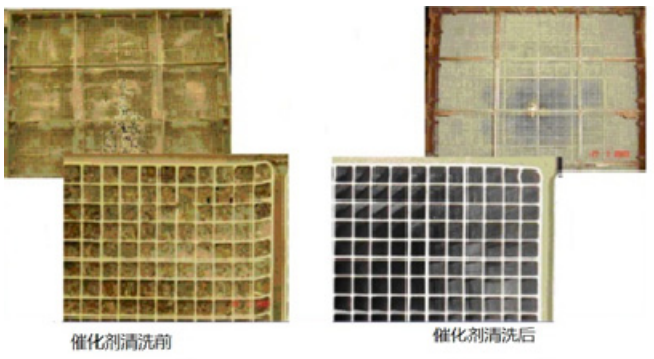

经过清洗后的催化剂对比情况如图 3 所示。

▲图 3 中毒催化剂清洗前后对比情况

2、尿素的失效及处理措施

尿素供给喷射单元是实现尿素溶液的输送、计量及喷射的执行机构,主要包括泵站、计量单元、雾化喷嘴和尿素喷枪。

尿素的喷射量是根据柴油机的功率来确定的,比如 MAN 公司要求由主机 SCR 控制单元ERCS(SCR 排放控制单元)控制尿素喷射量,这是排放控制满足 Tier III 履约标准的关键所在(公约要求NOX 排放≤3.39 g/kW·h ,氨逃逸量≤10 ppm)(1 ppm=0.001‰)。

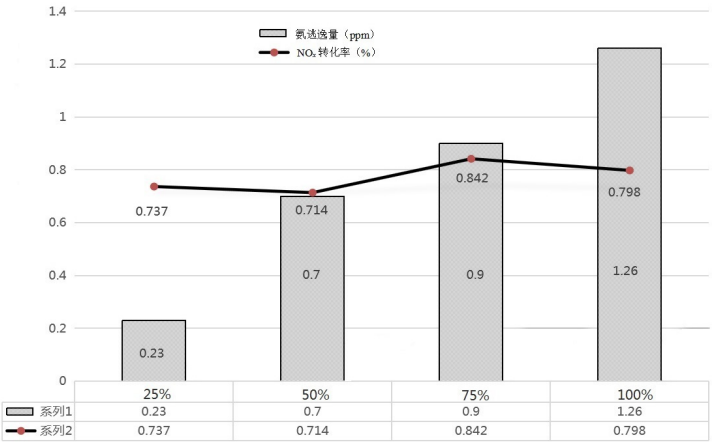

NOX转化率以及反应器后的 NH₃逃逸量是由第三方权威测试机构测试得到。

图 4 是 MAN 6S35ME-B9.5 主机在常用的 25%、50%、75%和 100%CSR(持续服务功率)工况下氨逃逸量和 NOX转化率的实船测试结果,实船计量的尿素喷射量分别为:

25%负荷时 15 L/h;50%负荷时 26 L/h;

75%负荷时 44 L/h;100%负荷时53 L/h。

▲图4 主机不同工况下氨逃逸量和NOx转化率对比图

从图 4 中可以看到,E3 循环下 NOX转化率在主机 75%CSR 时达到了最高值 84.2%,100%CSR 时达到 79.8%,NOX比排放量为 2.38 g/kW·h,氨的逃逸量随着主机功率的提高而增大,当主机 100%CSR 时,氨的逃逸量实测值为1.26ppm(规范要求),均满足 Tier III 的排放要求。

MAN 公司 ERCS 控制单元对尿素喷射量的计算是基于 40%浓度的尿素溶液,因而保证尿素储存舱和尿素罐中的尿素溶液浓度是确保排放达标的必要保证。

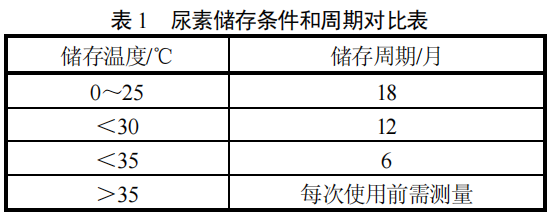

尿素溶液具有挥发性,储存温度和储存周期如表1 所示,满足ISO 18611-3相关要求。

从图 4 中可以看到,E3 循环下 NOX转化率在主机 75%CSR 时达到了最高值 84.2%,100%CSR 时达到 79.8%,NOX比排放量为 2.38 g/kW·h,氨的逃逸量随着主机功率的提高而增大,当主机 100%CSR 时,氨的逃逸量实测值为1.26ppm(规范要求),均满足 Tier III 的排放要求。

MAN 公司 ERCS 控制单元对尿素喷射量的计算是基于 40%浓度的尿素溶液,因而保证尿素储存舱和尿素罐中的尿素溶液浓度是确保排放达标的必要保证。

尿素溶液具有挥发性,储存温度和储存周期如表1 所示,满足ISO 18611-3相关要求。

尿素溶液还具有腐蚀性,对储存柜和管路的材质有相关要求,如果船舶尿素储存柜采用钢结构(内部特涂),使用寿命有待考证,建议采用 SUS316L 材质制作尿素储存柜。

尿素储存条件严格,如果尿素柜的保温条件不佳,履约将存在一定风险,建议船员经常检查尿素舱,使之处于合理的储存温度。

尿素危险品的属性决定了其在大部分的港口的加装需要申报,将来船舶加装尿素溶液存在较大的挑战。

由于尿素是通过热解后生成 NH₃,然后通过雾化喷嘴喷入混合单元,NH₃ 和烟气的充分混合对反应器内与催化剂充分接触、NOX转化率和 NH₃的逃逸率有直接影响。

而尿素在喷嘴、混合单元处会易产生蜂窝尿素结晶状沉积物[9]。

船员在系统维护时,需要定期检查喷嘴状况,防止尿素结晶体堵塞喷口。

反应气体的均匀混合尤其重要,包括流场挡板在内的所有设计要经过专门流体 CFD 分析,安装喷枪时喷嘴的方向要正确,以确保流场混合气体的均匀。

3、温度管理及处理措施

目前的船用柴油机大部分都是电喷机,在很多工况下排烟温度较低,抵达低压 SCR 反应器入口时温度会低于 210 ℃,尤其主机在低负荷下运行时排烟温度会更低,而催化剂工作温度要求达到 220 ℃以上。

SCR 系统运行后,很可能需要长期运行温度管理单元,这样会消耗大量的燃油从而降低了设备运行的经济性。

一旦烟气进入反应器的温度较低时,SCR 系统就会停止工作。

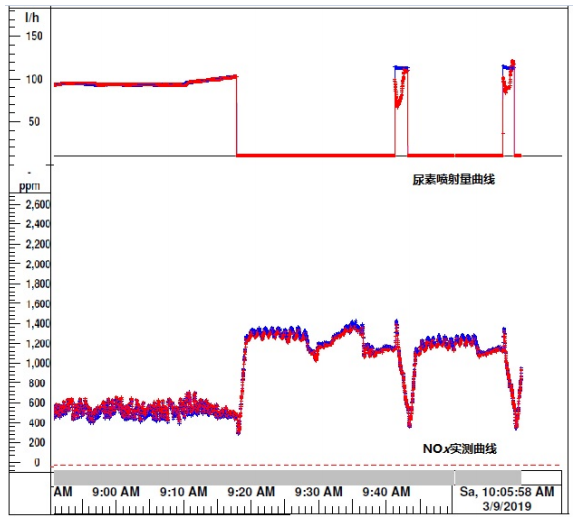

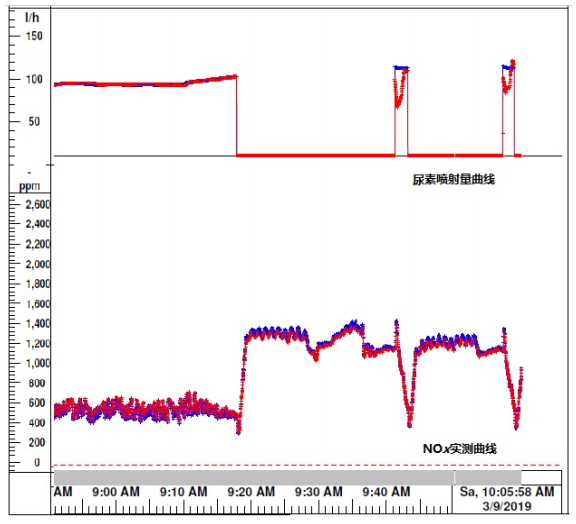

图 5 是 NOX排放量和尿素喷射量随着时间变化曲线图,其中,在 9:43 时间点进入反应器的排烟温度为 210 ℃,当系统喷入尿素指令发出后,系统自动停机不喷尿素,NOX的排放回升到 1 200 ppm,系统不能正常工作。

▲图 5 SCR系统NOX排放量和尿素喷射量-时间变化趋势图

低温时系统反复启停将导致系统不能正常工作,给将来的实际营运带来较大风险。

当出现以上问题,船员就需要检查尿素罐的温度是否正常,建议进一步调高温度。

尿素被高压喷枪喷入混合单元后发生热解反应,会吸收大量的热量,喷枪后的混合气体热量会进一步降低。

一旦排烟温度和热值不够会导致系统工作不稳定;

另外尿素喷枪的位置不能离温度传感器太近,安装时要注意调整喷枪角度,喷枪离温度传感器太近会导致局部温度过低。

如果上述检查工作还不能满足要求,则还需要适当调整柴油机增压器的废气旁通挡板,让更多的烟气旁通到排烟管,从而提升排烟温度;

如果上述努力还不能满足要求,则只能启动温度管理单元,通过燃烧柴油提升混合单元内的烟气温度。

4、其他功能检查和维护

SCR 系统的功能测试是保证该设备处于良好状态的基础,该测试包括遥控阀开关、过滤器堵塞、喷射压力、泵浦启停、点火功能以及控制系统的功能等测试。

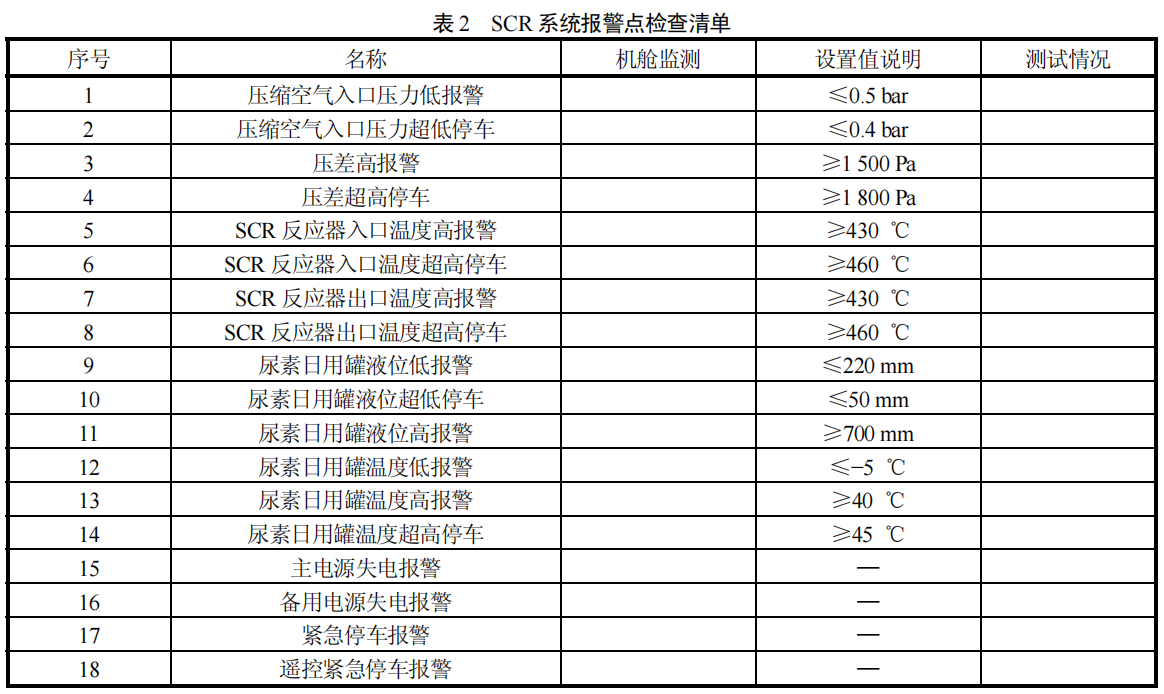

表 2 为系统报警点的测试,报警点的测试有助于衡量系统功能是否完备。

三、PSC 检查及履约要点分析

2016 年 4 月 MEPC(69)对 MARPOL 附则 VI 关于NOX Tier III 的相关条款进行了修正,修正案将于 2017年 9 月 1 日生效。

航行于排放控制区的船舶应严格按照修正的MARPOL 附则VI 第13.5.3 条的要求进行发动机操作和记录,船员应熟悉并掌握相关程序。

虽然目前港口国还没有开展 TierIII 履约的相关检查,但以下几点无疑将成为 PSC 检查及履约的要点:

1)SCR 系统得到良好的维护管理,并可以可靠运行。

2)零部件的更换需满足要求,并有良好的记录和可追溯性。

3)文件的完备:包括船舶主机和发电机组的

EIAPP 证书和船级社证书等;设备使用说明书、维护管理手册和备件册完整(中英文);船东或者管理公司的安全管理体系文件需要有相关内容并通过外审检查。

4)轮机日志需要有详细的操作记录。

5)主管船员须熟练地操作该系统以应对 PSC 的抽检。

四、结论

对于远洋船员和船舶管理公司而言,SCR 设备的维护管理和 Tier III 排放限制履约都是全新的课题。

对 SCR 工作原理的了解,是做好维护管理和保证履约的前提。

本文分析了 SCR 工作的原理及保证催化剂有效接触面积的重要性,并在此基础上分析了催化剂的 ABS 中毒、烟灰堵塞和碱中毒处理措施。

理论上,通过将催化剂放在去离子水和活性物质添加剂的清洗池中复活和再生处理,可以实现 85%以上催化剂活性的恢复,从而延长催化剂的使用寿命,降低维护保养成本;

基于尿素溶液挥发性、腐蚀性的危险品的特性,文章分析了保证尿素溶液 40%浓度的重要性,还分析了尿素溶液失效及保管要点,认为将温度控制在25℃以下是保证尿素品质的关键;

通过控制尿素喷入温度、主机排烟挡板废气旁通量和尿素喷枪角度等可以有效控制进入反应的排烟温度高于 210 ℃,从而保证了 SCR 系统连续稳定地工作;

最后还预测了 PSC检查和履约要点,强调船员操作和保留良好记录的重要性。

尽管有一些船舶已安装了 SCR 系统,但 Tier III履约还没有真正提上议事日程。

2018年至今,IMO的核心修正案聚焦于硫排放限制、北极环境保护、温室气体减排及塑料污染防控。

其中,2021年通过的GHG短期措施(EEXI/CII)和北极HFO禁令是近年最具影响力的更新,体现了IMO对航运业绿色转型的推动。

可以肯定:

随着公约的正式生效,船舶由于 Tier III 履约而带来的罚款和扣船风险会越来越大。

本文涉及的 SCR 系统失效情况和测试数据都是来自于实船运营的结果,相关处理措施和管理要点都具有很强的实操性。

这对远洋船舶 SCR 系统管理,SCR 厂家根据船舶主机工况的实际特点,从理论分析和产品设计改进上提高 SCR 系统的整体性能,都有较高的参考价值。

参考文献:

[1] IMO. Greenhouse Gas Study of 2014[R]. 2014.

[2] 殷华兵, 王伟彬. 远洋船舶NOx废气处理系统SCR选型及实船安装[J]. 船舶与海洋工程, 2019, 35(1): 43-55.

[3] 赵毅, 朱振锋, 贺瑞华, 等. V2O5-WO3/TiO2基SCR催化剂研究进展[J]. 材料导报, 2009, 23(1): 28-30.

[4] 满雪, 高维桓. SCR 脱硝催化剂研究现状及展望[J]. 广州化工, 2008, 36(6): 22-24.

[5] 刘清雅, 刘振宇, 李成岳. NH3在选择性催化还原NO过程中吸附与活化[J]. 催化学报, 2006, 27(7): 636-646.

[6] 钱耀南. 船舶柴油机[M]. 辽宁大连: 大连海事大学出版社, 1999.

[7] 王宝冬, 汪国高, 刘斌, 等. 选择性催化还原脱硝催化剂的失活、失效预防、再生和回收利用研究进展[J]. 化工进展, 2013(32): 133-139.

[8] LISI L, LASORELLA G, MALLOGGI S. Single and Combined Deactivating Effect of Alkali Metals and HCI onCommercial SCR Catalysts[J]. Applied CatalysisB:Environmental, 2004, 50(4): 251-258.

[9] 赵冬贤, 刘绍培, 吴晓峰, 等 .尿素热解制氨技术在SCR 脱硝中的应用[J]. 热力发电, 2009, 38(8): 65-67.

原创作者系:

1. 中远海运特种运输股份有限公司

殷华兵、胡浩帆;

2. 上海船舶研究设计院 刘红平

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com