导读

随着国内造船技术能力的不断发展壮大,大功率逆变电源作为主要电源变换设备已经在现代船舶上得到广泛应用,是船舶电力系统的重要组成部分,大功率逆变电源的主要作用是将电网上的中压直流电变换为 380 V,50 Hz 的三相交流电,再输送至各分配电板,为电动机、通信导航等设备提供电能,同时避免用电设备对发电机造成干扰。

其逆变电路主要由逆变器、滤波器、和控制电路组成,而其中的典型器件主要在正式交付前,需进行调试试验,以检验其实际性能与设计要求是否一致,并对其可靠性进行验证,本文通过对两起调试期间发生的故障进行描述并展开分析发生原因,采取措施消除故障,并进行故障复现,以验证采取措施的可靠性与真实性,最后开展举一反三,避免以后发生类似故障,增强设备承制单位的质量控制水平,提升顾客满意度。

一、故障一 分析

1、现象

大功率逆变电源自满载运行发生保护报警停机,通过拆解发现功率模块中电容发生损坏,内部绝缘胶从外壳膨出;

高温绝缘胶将电容附近的信号光纤灼伤。

进一步排查发现 C 相功率模块中也存在类似问题,结合当时设备满载运行工况,及下电后功率模块电容表面触感温度,初步判断电容故障原因为过热损坏。

2、问题定位

大功率逆变电源采用组合式结构,A、B、C 三相采用通用的单相功率模块,在各功率模块内部就近 IGBT 逆变电路布置 4 只 0.6 mF 电容并联,在功率模块外部集中布置 12 只 3.3 mF 电容并联。

在冷却设计上,上述电容采用自然冷却,主电路中的 IGBT 贴装在水冷板上采用水冷冷却,当 IGBT 水冷板温度超过过温预警值 65℃(10s)时会启动功率模块内的风机进行辅助风冷散热。

将损坏的模块内电容、以及二次受损的信号光纤进行更换恢复后,设备单机运行正常,判断该问题定位为功率模块内电容过温损坏。

3、机理分析

搭建电容电流测试工装,对电容载流量进行实测检查,实测逆变电源满载时单只模块电容电流有效值约 70 A,满足设计技术要求中关于电容器总电流 70 A 的规定。

电容电流过载引起的过温原因可以排除。

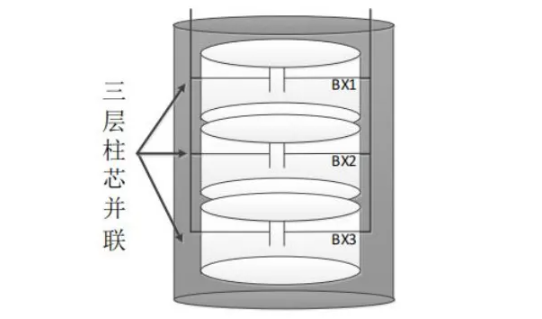

于是进行电容均温分析,为保证电容载流量要求,该型电容采用三层柱芯并联结构设计,如图1所示。

▲图1 电容结构图

进行了三层柱芯温升一致性摸底试验,对单只电容加载高频电流 77A@20 kHz[1],至热稳定后观测三层柱芯,离极柱由近及远依次为 Bx1、Bx2、Bx3,对应部位的外壳温度分别为 58.8、57.2、55.4℃,外壳温差<4℃,不会出现层间不均导致单层电流过载引起过温损坏的故障。

电容内部层间不均温原因可以排除。

进一步结合故障电容返厂拆解情况,电容内部金属膜面无自愈点,产品金属化膜无异常。

多个电容出现异常点均为第一级芯子表面高温导致的金属化膜熔化痕迹,且熔融部位靠近铜带部分,如图。

▲图2 损坏电容解剖图

电容器失效原因分析如下:

①该款电容器在实际使用时电流频率为 10kHz 及其倍频次,总电流有效值为 70.79 A。

在高频情况下通过电容器内部载流铜带的电流趋肤效应会加重,导致铜带载流发热增加;

②由于电容器内部采用三个电容芯子并联结构,三个芯子单元离电极的距离有差异,因此对应的连接铜待的长度引起极柱至三个并联单元芯子阻抗差异。

由于电流会优先通过阻抗小的支路,因此离电极最近的第一个芯子(阻抗最小)通过的电流会最大,导致连接第一个芯子的铜带通过更多的电流。

由于以上两个原因,最终导致第一个芯子上的铜带过热,铜带上的热量会传递到紧邻的第一芯子上,此时高温会导致芯子的有机高分子绝缘材料-聚丙烯薄膜高温老化,绝缘性能下降,最终芯子击穿,击穿产生的高温会导致聚丙烯熔融。

对光纤防护设计进行分析,鉴于此次电容损坏将附近 IGBT 光纤熔融的故障现象,项目组对功率模块内光纤防护设计开展了分析。

因功率模块辅助风冷散热需从各电容器间隙获取风道,电容器与光纤线之间无法采取隔挡防护。

为防止光纤线因弯折过大引起光信号传输减弱,需留出一定弯曲空间。

另外光纤线熔融可作为被动保护措施使设备停机。

因此,只能采取将光纤线尽量远离电容器外壳走线来进行防护。

经上述机理分析,定位故障原因为功率模块电容器内部铜带载流量设计余量不足,在流经满载电流(含 10 kHz 及以上高频成分,原技术要求中未明确)后热量累积引起电容绝缘材料膨胀,导致电容附近光纤信号线熔融损坏,造成报警停机[1~2]。

4、问题复现

采用相同规格结构电容器,在第一个芯子连接铜带处放置温度传感器,此时按照 15 kHz@70A,50℃的条件进行温升测试。

测试结果发现,铜带处温度明显要高于其他位置,此条件下,电容芯子最热点温度为65.12℃ ,而铜带处温度为70.38℃,铜带处的温升要明显高于其他部位,若电流频率再增加,铜带的发热会更加严重,故障点复现成功,不满足原技术要求中“柱芯温度≤70℃”要求(原出厂试验按照 4 kHz 设定)。

因此,可推断电容器损坏原因为流经电容器的电流频率过高,高频情况下铜带发热过大,最终导致电容器损坏。[1]

5、措施及验证情况

在上述问题定位及机理分析基础上,采取改进电容器内部结构,降低电容器铜带通入高频电流的趋肤效应,对模块电容进行改善,改进方案如下:

①修改电容器内部铜带结构,增加铜带个数,增大铜带整体载流量。

②铜带厚度减小由 0.5 mm 降低为 0.2 mm,降低电容器的趋肤效应。

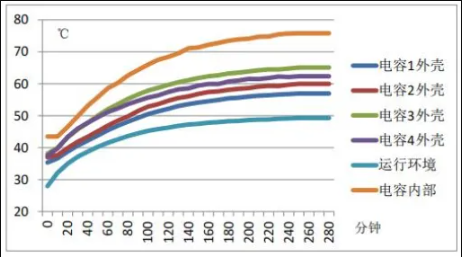

改进方案样品在大功率逆变电源上进行多轮满功率连续运行测试,运行 4 h(280 min)稳定后数据如下:

▲图3 电容温度变化图

试验结果显示,改进方案状况良好。

电容内部最热点温度为 75.7℃(<内部热点 85℃要求),相较于运行环境温升 20 K。

4 个电容器外壳温度均基本稳定(<65℃),相较于运行环境温升 15 K,该温度情况下电容器可以正常工作,满足电容外壳温度≤70℃技术要求[3]。

二、故障二 分析

1、现象

两台大功率逆变电源空载并联运行时,其中一台逆变电源直流电容过压保护停机。

2、问题定位

大功率逆变电源在空载并联工况下无负载阻抗,能量直接在设备之间进行功率交换形成功率环流,稳定状态下有功环流和无功环流可实现自动平衡。

为排除软件控制影响,在功率控制开环条件下再次进行两机空载并联试验,依然发生过压保护停机现象。

说明其中一台逆变电源在并联投入后持续吸收有功功率,功率波动未恢复到平衡状态,引起直流侧电容电压泵升。

3、机理分析

逆变电源空载并联,其环流仅仅由各逆变单元的电压辐值差、相位差和滤波阻抗决定。

空载工况下逆变电源输出电压幅值相当,各单机滤波阻抗基本一致,其有功功率环流大小与同步相位直接相关。

而并联相位是依靠逆变电源数字量板分布式硬件同步总线,外部同步信号总线采用带隔离的线与逻辑总线来实现同步,为此将两台逆变电源数字量板拆下,单独对同步信号进行测试发现两者相差近3 μs,对应基波周期内的 0.054°。

因此相位滞后的逆变电源因持续吸收有功功率引起直流侧电容电压泵升,造成过压保护停机。

将两台逆变电源的同步信号进行一致化处理后,该两台逆变电源并联空载稳定运行,可以判断该问题为逆变电源数字量板的同步延时信号不一致[4]。

4、问题复现

将两台逆变电源数字量板恢复到初始状态后进行空载并联试验,仍然发生直流侧电容过压保护停机。

5、措施及验证情况

在上述问题定位及机理分析基础上,将两台逆变电源数字量板电容器件匹配控制延时差距在±0.5us 后,多次进行两机并联空载运行验证,系统均正常。

所以要求生产厂家对数字量板中的滤波电容进行严格筛选,并在板子调试中增加同步信号延时测试项,保证延时差值控制在±0.5 μs 内。

考虑到空载并联对逆变电源输出电压幅值、相位及线路阻抗要求严苛,且实际工况中无并联空载长期运行工况,为规避空载并联过压风险,要求补充系统运行工况说明,明确在单机带载后进入并联,退出并联后再切除负载[5]。

三、结论

通过对以上两起故障的分析发现,电容器的选型在大功率逆变电源设计和生产过程中至关重要,要充分考虑在整个电路中的载流量要求,以及多台逆变电源并联配合时电容的选择要求。

参考文献:

[1] 信息产业部电子第四研究所. 军用电容器选择与应用指南: GJB/Z 148-2006[S]. 2006.

[2] 中央军委装备发展部合同监管局. 质量管理体系要求:GJB9001C-2017 [S]. 2017.

[3] 杨彩虹. 大功率逆变电源串并联技术研究[D]. 合肥:合肥工业大学, 2013.

[4] 陈穆清, 高原, 袁阳. 船用大功率逆变电源与电机负载 匹 配性 研 究 [J]. 信息 技 术与 信息 化 , 2015(9):130-131.

[5] 张臻, 金龙, 赵剑锋, 等. 高压大功率逆变电源过流保护电路的实现[J]. 电气自动化, 2015, 37(1): 34-36,48.

原创作者系:

海装沈阳局驻葫芦岛地区军事代表室

王志宇、郇文明

免责申明:本文来自船机帮;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com